Станок поступил в марте 2019 года.

Производителем рейсмусового деревообрабатывающего станка СР6-9 является Ставропольский Станкостроительный завод Красный Металлист, -который с 1932 года специализировался на производстве деревообрабатывающихстанков. Завод был основан в 1902 году и расположен в городе Ставрополь.

Назначение, областьприменения: рейсмусового одностороннего станка СР6-9

Рейсмусовый станок СР 6-9 принадлежит модельнову рядурейсмусовых станков, выпущенных заводом "Красный Металлист" всередине восьмидесятых, а именно: СР3-6 (300 мм), СР6-9 (600 мм), СР8-1 (800мм).

Рейсмусовый односторонний станок СР-6-9 предназначен для продольного,одностороннего строгания в размер по толщине от 5 до 200 мм поверхностейплоских заготовок шириной до 630 мм, из древесины хвойных и лиственных пород свлажностью не более 15%. Станок СР-6-9 относится к универсальному оборудованиюи применяется в серийном и мелкосерийном производстве столярных изделий встроительной отрасли, мебельной, судостроении, вагоностроении.

Рейсмусовый станок СР-6-9 служит для плоского строгания(фрезерования) досок, брусьев или щитов в размер по толщине. Применяется напредприятиях и в цехах по производству столярно-строительных изделий, клееныхщитов, производствк мебели, деревянного домостроения и в др.деревообрабатывающих производствах.

Обработка заготовок производится 4- ножевым валомцилиндрической формы с клиновым закреплением ножей в корпусе вала. Передножевым валом установлен специальный прижим для подпора волокон древесины взоне резания и устранения заколов на обрабатываемой поверхности.

Стол, по которому подаются заготовки, литой жёсткойконструкции, оборудован поддерживающими вальцами для уменьшения трения приперемещении обрабатываемого материала.

Подъем и опускание стола по высоте в зависимости от толщиныобрабатываемого материала производится механически от отдельногоэлектродвигателя или вручную маховиком с последующей фиксацией, исключающейсамопроизвольное опускание стола.

Нижняя (базовая) поверхность заготовки должна бытьобработана на фуговальном станке. Отклонение базовой пласти заготовки не должнопревышать 0,15 мм на длине 1000 мм.

Подача заготовки - механическая. Устройство подачиприводится в движение от двигателя через редуктор.

Помещение, где устанавливается станок, должносоответствовать требованиям класса П-IIа по ПУЭ-98.

Технические характеристики рейсмусового станка СР-6-9

|

Наименование параметра |

|

|

Основные параметры |

|

|

Максимальная ширина строгания, мм |

|

|

Диапазон толщины обрабатываемых заготовок, мм |

|

|

Скорость механической подачи заготовки, м/мин |

|

|

Минимальная длина обрабатываемой заготовки, мм |

|

|

Наибольшая толщина снимаемого слоя за один проход, мм |

|

|

Частота вращения строгального вала (на холостом ходу), об/мин. |

|

|

Количество строгальных ножей на строгальном валу |

|

|

Диаметр строгального вала, мм |

|

|

Размер ножа: Длина, ширина, толщина, мм |

|

|

Электрооборудование станка |

|

|

Род тока питающей сети |

|

|

Количество электродвигателей на станке, шт |

|

|

Электродвигатель привода ножевого вала, кВт |

|

|

Электродвигатель привода подачи, кВт |

|

|

Суммарная мощность всех эл. двигателей станка, кВт |

|

|

Габарит и масса станка |

|

|

Габарит станка (длина х ширина х высота), мм |

1130 х 1360 х 1260 |

|

Масса станка СР6-9, кг |

|

Отличительные особенности рейсмуса СР 6-9 бу:

24.05.2015

24.05.2015

Рейсмусовые станки выпускаются двух типов: односторонние СРЗ-5, СР6-2, СР6-7, CP12-3 и двусторонние С2Р8, С2Р12.

Односторонние станки имеют по одному ножевому валу, расположенному над столом, который обрабатывает верхнюю плоскость заготовки. Нижняя плоскость должна быть обработана на фуговальном станке. Двусторонние станки имеют по два ножевых вала (верхний и нижний), обрабатывающие пласти заготовок и щитов с двух сторон за один проход. Выпускаемые станки имеют высокую степень унификации, т. е. большое число взаимозаменяемых деталей и узлов независимо от типа станка.

Узкопросветные, односторонние станки применяются главным образом на предприятиях с небольшим объемом производства. Станки средней ширины также применяются в малосерийном производстве а широкопросветные и специальные - на специализированных крупных предприятиях.

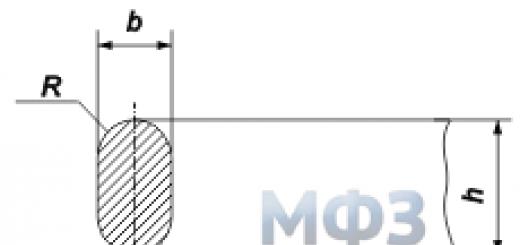

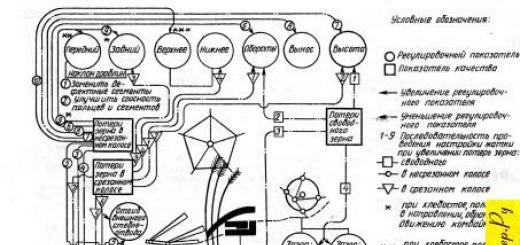

На рис. 122 представлена типовая технологическая схема рейсмусового станка. Обрабатываемая заготовка 1 базируется на столе 2. Стол оборудуется двумя поддерживающими роликами 3, выступающими над столом на 0,1-0,2 мм. В зависимости от породы древесины (твердости) они обеспечивают уменьшение коэффициента трения между столом и древесиной, в результате чего ее смятие не превосходит 0,1-0,05 мм.

Когда ролики выступают над столом больше указанной величины, а заготовка имеет достаточную жесткость, продольная линия обработки получит искажение; концы детали будут утолщены по сравнению со средней частью на величину, равную величине выступа валиков над столом, а длина утолщенных концов будет равна половине расстояния между роликами; кроме того, со стороны ножей на заготовку будет действовать нормальная составляющая от силы резания, которая вызовет вертикальные колебания заготовки на поверхности фрезерования. Над роликами спереди и сзади сверху устанавливают подающие вальцы: передний рифленый секционный 4 и задний гладкий 5.

Передний валец дает возможность одновременно (рядом) подавать несколько дощечек с разницей по толщине 4 мм. Задний валец взаимодействует с обработанной поверхностью заготовки. Для тягового усилия подающие вальцы необходимо прижимать к древесине, для этого устанавливают специальные пружины 6. Впереди и позади ножевого вала 7 расположены прижимные элементы. Передний прижимной элемент 8 обычно совмещается с колпаком пылеприемника, тогда он поворачивается вокруг оси 9. Для пропуска нескольких дощечек рядом с определенным допуском разницы в толщине прижимной элемент изготовляется секционным с подпружиненными элементами.

Передний прижимной элемент имеет следующее назначение:

- подпирает древесину в зоне выхода резца и тем самым предотвращает глубокие сколы;

- прижимает заготовку, противодействуя нормальным составляющим силы резания, стремящимся сместить ее;

- служит отражательным экраном для срезаемой стружки и направляет ее в пылеприемник пневмотранспорта;

- является ограждением для ножевого вала.

Для смены ножей пылеприемник можно поднять, повернуть относительно оси 9.

Задний прижимной элемент 10 предназначен для прижима заготовки. Он также соскребает стружку с обработанной поверхности, препятствуя ее продвижению под задний валец. Щиток 77 препятствует попаданию стружки сверху на обработанную поверхность. Для предотвращения выбрасывания заготовки предусматриваются когти 12.

Конструкция элементов рейсмусовых станков

Рейсмусовые станки состоят в основном из одинаковых унифицированных узлов и деталей. Основными узлами односторонних станков являются: станина, верхний блок, стол, механизм перемещения стола, ножевой вал, коробка передач, подающие вальцы, передние и задние прижимные элементы, ногтевая защита, электродвигатель и электроаппаратура.

Двусторонние станки, кроме указанных узлов, имеют верхний стол, нижний ножевой вал, преобразователь частоты тока и др.

Все модели, кроме СРЗ-5, имеют приспособление для заточки и фуговки ножей непосредственно на ножевых валах. Станок СРЗ-5 снабжен приспособлением только для фуговки ножей непосредственно на ножевом валу.

Станины у всех станков выполнены цельнолитыми с верхним блоком и представляют собой жесткие чугунные конструкции коробчатой формы. В средней части станины сплошными перемычками связывают боковые пустотелые прямоугольные сечения колонки, внутри которых и под перемычкой размещены механизмы приводов ножевого вала, подающих вальцов, редукторы, коробки передач и цепные передачи, механизмы вертикального перемещения стола.

Внутри на боковых сторонах станины расположены направляющие для вертикального подъема стола, а в двусторонних станках С2Р8, С2Р12 и широкопросветном одностороннем CP12 эти направляющие наклонные.

Стол односторонних станков (рис. 123) чугунный, массивный, с проемами для нижних роликов (переднего и заднего), которые регулируются по высоте.

Для вертикальной настройки стола применяются винтовые механизмы с ручным и механическим приводом в односторонних и с клиновым приводом в двусторонних станках. Последний обеспечивает более точную настройку.

Механизированный подъем стола производится от отдельного двигателя или от двигателя механизма подачи. Поднастройка стола на точный размер происходит посредством маховичка вручную.

На рис. 123, а показана принципиальная схема подъема стола с винтовым механическим подъемом и ручной поднастройкой. Стол 1 перемещается по направляющим 2 с помощью винтов 3, которые получают движение от специального двигателя 4 через цепную 5 и червячную 6 передачи. Для ручной точной доводки стола применяется маховичок 7. Движение от него передается через цепную передачу 8. Гайка 9 предназначается для регулирования по высоте поддерживающих роликов 10.

Схема клинового подъема стола представлена на рис. 123, б. Стол 1 перемещается по направляющим 2 в вертикальном направлении при помощи клина 3 с углом подъема 25-30°. Клин по горизонтальной плоскости передвигается винтами 4, которые приводятся во вращательное движение электродвигателем 9 через редуктор 8, шестереночную косозубую передачу 6 и цилиндрические шестерни 5. Отключение электродвигателя производится посредством муфты 7. Ручная доводка выполняется маховичком 10.

У широкопросветных СР12-2 и двусторонних станков для облегчения подачи и снятия заготовки на переднем и заднем концах стола укрепляются ролики 10а.

Нижние ролики, вмонтированные в столе, регулируются по высоте маховичком 11. При повороте маховичка приводится в движение тяга 12, которая поворачивает кулачки 13, а они, в свою очередь, воздействуют на подвески 14, прикрепленные к шейкам вальцов.

Двусторонние станки имеют два стола: нижний и верхний. Нижний стол комбинированный, состоит из передней рабочей части, смонтированной на подвижной клиновой раме, и задней части. В результате перемещения клиновой рамы по наклонным направляющим станины передняя часть стола поднимается или опускается относительно ножевого вала и устанавливается на величину снимаемого слоя древесины.

Прижимные элементы (рис. 124). Передний прижим у рейсмусовых станков всех моделей, кроме СРЗ-5, секционный. Он состоит из сплошного ряда отдельных крюкообразных секций, смонтированных у односторонних станков в колпаке пылеприемника, а у широкопросветных и двусторонних станков на специальной балке, расположенной перед верхним ножевым валом.

На рис. 124, а изображен секционный прижим (грузовой), совмещенный с колпаком приемника пылеуловителя. Он может поворачиваться вокруг оси.

Стальные секции губок 1 поворачиваются относительно оси 2, укрепленной на чугунном корпусе колпака 3 винтами 4, ввинченными в планку 6. Посредством пружин 5 регулируется давление на каждую секцию губки отдельно. Винт 7 является регулировочным, создающим общее давление прижимного элемента на заготовку.

На рис. 124, 6 представлен пружинный секционный прижим, который монтируется на специальной балке (в двусторонних станках). Направляющие неподвижные, вмонтированные в балку 1. Прижимная губка 2 получает нажим от пружины 3, сжимаемой винтом 4. Прижим древесины в зоне выхода резца осуществляется от веса колпака с распределением давления на каждую секцию.

Среднее давление одной секции q можно определить, зная число секций z и вес всего блока, производящего давление на заготовку Q:

При подаче заготовок неодинаковой толщины давление секций также будет неодинаковое. Общее давление можно определить как сумму давлений всех секций. Величина давления прижимного элемента учитывается при определении силы сопротивления движению заготовки.

При пружинном прижиме каждой секции давление на губки независимо друг от друга. Поэтому неоднородность давлений, вызываемая разной толщиной заготовок, не имеет значения. Давление каждой секции в этом случае

q1 = q (1 - 2a/l μ).

Значения а и l принимаются по рис. 124, б; μ - коэффициент трения элемента о древесину (сталь по дереву), μ = 0,15/0,25.

Задний прижим у всех станков представляет собой цельную, сплошную по ширине станка чугунную прямоугольную линейку с прижимной губкой. Нижнее положение губки регулируется установочными подпружиненными винтами. Вертикальное перемещение губок осуществляется по направляющим. Давление губке сообщается через регулируемые пружины.

На рис. 124, в представлена схема устройства прижимной линейки. По длине линейки 1 установлены два направляющих стержня 2, которые фиксируют положение прижимной губки 3. Стержень в линейке фиксируется гайкой и контргайкой 4. Прижимная губка к стержню приворачивается.

Кроме того, на линейке установлены два подпружиненных регулировочных винта 5. Давление пружины 6 на прижимную губку 3 регулируется ввинчиванием винта 5.

Существенным недостатком прижимных элементов является отсутствие приборов, показывающих давление и в соответствии с этим высоту положения прижимной губки, что усложняет настройку станка.

Механизм подачи. Односторонние станки имеют два и четыре подающих вальца: два верхних и два нижних, которые располагаются попарно перед ножевым валом и сзади него. Двусторонние станки имеют восемь вальцов - четыре сверху и четыре снизу. В этих станках вальцы располагаются: две пары перед верхним ножевым валом, одна пара перед нижним ножевым валом и одна пара с задней сгороны. Расстояние между вальцами у односторонних станков от 200 до 400 мм, а у двусторонних до 500 мм. Диаметр верхних вальцов в зависимости от типа станка колеблется от 80 до 150 мм.

Передние верхние подающие вальцы у всех рейсмусовых станков (кроме РСЗ-5) секционные (рис. 125, а). Они состоят из внутреннего вала 7, секций 2, резиновых роликов 3, втулок или пружин 4, вставленных в пустотелые гнезда секций. Наружная цилиндрическая поверхность обойм каждой секции рифленая. Остальные подающие вальцы у всех станков гладкие цилиндрические.

Секционные подающие вальцы обеспечивают надежный прижим и подачу одновременно нескольких заготовок с разницей по ширине и толщине до 4 мм. Подающие вальцы прижимаются к обрабатываемому материалу пружинами 5. Прижим регулируется гайками 6.

Установленные внутри секций пружины (рис. 125, б) или резиновые кольца (рис. 125, в) создают связь между внешним рифленым кольцом и приводным валом, обеспечивающим давление на заготовку и касательную силу подачи.

Конструкция секционных вальцов должна удовлетворять следующим требованиям:

- радиальное давление пружин или резиновых колец должно быть постоянным для любого угла поворота валика;

- давление пружин каждой секции должно быть неизменным при максимальной усадке обрабатываемых заготовок по толщине (4 мм);

- радиальное внутреннее давление пружин каждой секции должно быть равным давлению для создания тягового усилия подачи заготовок шириной, равной ширине секции.

Для нормальной работы секционных валиков необходимо, чтобы внутренние пружины или резиновые кольца имели низкую жесткость и количество их было максимальным.

Фрезерующие ножевые валы обеспечивают формирование поверхности обрабатываемой заготовки. Последовательность обработки должна быть такой, чтобы первый ножевой вал обеспечивал плоскостность (базу), а второй - равномерность толщины. Фугованием принято называть процесс, при котором обрабатываемая поверхность является одновременно и базирующей (первая операция). Рейсмусование - это обработка плоскости, противоположной базирующей (вторая операция).

Соответственно такой последовательности строится технологическая схема по фуговально-рейсмусовому способу. При обработке узких заготовок применяют односторонние рейсмусовые станки с верхним расположением ножевого вала, тогда обработка происходит раздельно при последовательности фуганок - рейсмус. Широкоформатные заготовки (щиты) обрабатывают на двустороннем рейсмусовом станке по фуговально-рейсмусовой схеме. В этом случае сначала обрабатывается нижняя плоскость фугованием, а противоположная рейсмусованием. Применяются и рейсмусово-фуговальные схемы, когда первой обрабатывается верхняя плоскость заготовки рейсмусованием, а затем противоположная - фугованием. В этом случае нижняя плоскость должна иметь базовую поверхность.

Ножевые валы по конструкции аналогичны валам на фуговальном станке; они различаются лишь по длине и способу крепления к станине. Число ножей от четырех до восьми, а на фуговальном станке от двух до четырех.

Рейсмусовый станок СР6-6

Станок имеет стол шириной 640 мм. Он предназначен для плоского одностороннего фрезерования заготовок на заданный размер по толщине и относится к группе наиболее распространенных среди станков средних размеров; может использоваться в деревообрабатывающих, модельных, мебельных и других производствах. Подача материала вальцовая, а регулирование скоростей подачи ступенчатое. Рейсмусовый станок последней модели СРб-8 имеет бесступенчатое изменение скорости подачи, в остальном конструкция его аналогична СР6-6.

На рис. 126 представлена кинематическая схема станка. Ножевой вал 1 приводится в движение через клиноременную передачу 2 от электродвигателя 3. Привод механизма подачи - от ножевого вала через ведущий шкив (D = 80 мм), промежуточные шкивы на ведомый шкив (D = 304 мм). Передача между шкивами ременная. От верхнего шкива движение переходит к коробке передач 4, от коробки передач через звездочку 5 и цепную передачу 6 - к переднему секционному посылочному вальцу 7 и заднему гладкому 8.

Подъем стола осуществляется от электродвигателя 9: через цепную передачу 10 движение передается коническим шестерням 11 и далее винтам 12, поднимающим стол.

Для заточки и прифуговки ножей предусматривается электродвигатель 13, на валу которого укреплен шлифовальный круг 14. По высоте электродвигатель с кругом устанавливается винтом 15 при повороте маховичка 16, а по горизонтали - винтом 17, который приводится в движение электродвигателем 18 через червячный редуктор 19. Ручная поднастройка станка осуществляется маховичком 20. Для независимой работы механической и ручной настройки предусмотрены разъединительные муфты 21. Установка нижних вальцов относительно плоскости стола производится маховичком 22 через винт 23 и тяги 24. Для быстрой остановки ножевого вала предусмотрен электромеханический тормоз 25,

Рейсмусовый станок CP12-2

Станок имеет стол шириной 1260 мм; он предназначен для плоского одностороннего фрезерования деревянных деталей и изделий, в основном щитов. Станок может быть использован во всех деревообрабатывающих производствах. Подача материала вальцовая, а регулирование скорости подачи бесступенчатое.

Кинематическая схема станка представлена на рис. 127. Ножевой вал 1 приводится в движение от электродвигателя 2 через клиновую ременную передачу. Подающие вальцы - передний рифленый секционный 3 и задний гладкий 4 получают движение через цепную передачу 5, выходную звездочку 6, редуктор 7 от электромагнитной муфты серии Г1МС-1 14 с центробежным регулятором скорости 16. Подъем стола осуществляется винтами 8 по клиновым направляющим. Редуктор и асинхронная муфта скольжения ПМС-1 монтируются на отдельной плите внутри станины - внизу, на передней стенке. Такой привод подающих вальцов дает возможность бесступенчато регулировать скорость подачи в пределах 5-30 м/мин. Одновременно привод обеспечивает движение винтов 8 через цепную передачу 9 и конические шестерни 10.

Перемещение стола по вертикали производится с переменной скоростью от 0,072 до 0,432 м/мин. Точная доводка стола по высоте происходит маховичком 11 через цепную передачу. Для независимой работы ручной и механической установки стола применены разъединительные муфты 12. Кроме того, предусмотрена электромагнитная муфта ЭМ-22 15.

На станке имеются (на схеме не показаны) передний секционный и задний цельный прижимные элементы. На верхней части станины смонтировано приспособление 13 для заточки и фуговки ножей непосредственно в ножевых валах. Заточка производится при неподвижном, а прифуговка при вращающемся ножевом вале. Ножевой вал оборудован электротормозом для быстрой остановки при отключении электродвигателя.

Двусторонние рейсмусовые станки

Двусторонние станки строятся по фуговально-рейсмусовой и рейсмусово-фуговальной схемам.

Рейсмусово-фуговальная технологическая схема станка (рис. 128, а) имеет регулируемый по высоте стол 1, который перемещается посредством клинового механизма вместе с подающими вальцами и фрезерующим валом 4.

Подача заготовок осуществляется верхними вальцами 2 и нижними 3. Перед ножевым валом вальцы с рифленой поверхностью секционные. Впереди верхнего фрезерующего вала установлен секционный прижимной элемент 5, а сзади цельный 6. Перед нижним фугующим валом 8 находятся верхний гладкий подающий валец и нижний рифленый. Над ножевым валом расположена верхняя базирующая балка 7. В отдельных случаях вместо балки устанавливаются прижимные ролики. Впереди нижнего ножевого вала 8 есть прижимной элемент 9, а позади губка 10. На выходе детали два гладких 2 и 3 подающих вальца.

Аналогичную структуру имеет фуговально-рейсмусовая технологическая схема, за исключением отличия в следующих узлах. Нижний ножевой вал устанавливается первым, а верхний вторым. Кроме вертикального перемещения всего стола, часть стола перед нижним ножевым валом имеет дополнительную вертикальную настройку на глубину фрезерования. Вместо восьми посылочных вальцов предусмотрено шесть: два (верхний и нижний) перед нижним ножевым валом, два перед верхним и два на выходе детали.

Кинематическая схема двустороннего рейсмусового станка С2Р12 представлена на рис. 128, б. Станки этого типа относятся к разряду тяжелых широкопросветных, а особенностью их является одновременное формирование пласти и размера по толщине у заготовок шириной до 1200 мм, толщиной от 10 до 175 мм и длиной от 410 MM и более. Наибольшая толщина снимаемого слоя сверху и снизу 5 мм. Привод ножевых валов предусматривается от электродвигателей 1, вал ротора которых посредством муфты 2 соединен с ножевыми валами 3 и 4. Статор двигателя вмонтирован в специальный корпус с фланцевым креплением.

Электродвигатель и подшипники нижнего ножевого вала 4 установлены на подвижном суппорте. На этом же суппорте имеются направляющие для передвижения кронштейна заточного устройства. Конструкция этого узла позволяет выдвигать суппорт с ножевым валом, менять ножи и затачивать их непосредственно на валу. Ножи верхнего ножевого вала затачиваются на месте, ручная поднастройка нижнего переднего стола производится штурвалом 5. Привод подачи от четырехскоростного электродвигателя 6. Подъем стола происходит путем включения рычагом 7 специального механизма.

Техническая характеристика рейсмусовых станков приведена в табл. 58.

Промышленный рейсмусовый станок б/у модели СР6-7 является одним из лучших представителей легендарного Ставропольского завода «Красный Металлист». Можно так же сказать, что лучшим танком второй мировой войны признан советский танк Т-34, а лучшим широким (600мм) рейсмусом 70-80-х годов прошлого века стал рейсмус СР6-7.

Описание конструкции СР 6-7

Рейсмус имеет жесткую литую станину. Несмотря на свои небольшие размеры, станок имеет очень приличный вес в 1300 кг. Такая большая масса (он цельнолитой) обеспечивает хорошее гашение вибраций и как следствие высокую чистоту обработки материала. Двухножевой (иногда четырехножевой) вал имеет высокую ремонтопригодность, замена подшипников может быть проведена персоналом с не очень высокой квалификацией без специального инструмента. Мощный электродвигатель имеет двукратный запас по мощности относительно своих современных собратьев. Очень рационально реализован механизм подачи. Электродвигатель с тарельчатым вариатором плюс редуктор. Данная конструкция безотказно работает десятилетиями. Некоторые экземпляры проработали без ремонта данного узла 36 лет. Стол чугунный, коробчатой.Управление подъемом осуществляется от механизма ручного управления. Механизм подъема стола не самое удачное решение данного станка. Червячная пара размещенная внутри стола при износе имеет свойство подклинивать перемещение строа. На столе установлены два гладких ролика. Для настройки выхода роликов под твердость обрабатываемого материала (лиственные или хвойные породы) они регулируются. Регулировка выхода роликов над столом сделано очень просто и надежно. Кстати, на большинстве современных импортных рейсмусов наличие роликов на столе не входит в базовую поставку, а является опцией и, соответственно, оплачивается дополнительно. Когтевая защита литая, выполнена из чугуна. Для предупреждения сколов древесины в месте выхода ножа имеется тяжелый, литой передний прижим. Электрическая схема проста и надежна. На сегодняшний день данные станки сняты с производства, поэтому можем предложить вам рейсмус б у СР6-7 после ремонта. Стоимость рейсмуса б у СР6-7 составляет около 30% от стоимости современного аналога.

Отличительные особенности данной модели

- Скорость подачи - 8-24 м/мин

- Коробка передач - 8/12/16/24

- Мощность общая - 10 кВт

- Длинна вала - 610 мм.

Описание рейсмусового станка СР-6-10:

Рейсмусовый станок СР6-10 производства Ставропольского завода «Красный Металлист» стал дальнейшим развитием своего легендарного предшественника рейсмуса СР6-9. Идет время, и меняются поколения деревообрабатывающих станков. На смену модельному ряду рейсмусов СР3-6 (300 мм), СР6-9 (600 мм), СР8-1 (800 мм) пришли новые облегченные и упрощенные модели рейсмусов следующего поколения СР4-1 (400 мм), СР6-10 (600 мм), СР8-2 (800 мм). Рейсмус СР6-10 яркий представитель нового модельного ряда станков. Основные отличия новой линейки рейсмусов хорошо показаны в описании младшего представителя нового модельного ряда рейсмуса СР4-1 . Кратко их напомню.

Достоинства СР-6-10:

Упростилась конструкция электрического управления положением строгального стола (в СР6-9 привод подачи заготовки и подъем стола осуществлялся от одного электродвигателя и электромагнитных муфт в редукторе). Теперь подъем, и опускание стола осуществляется от отдельного двигателя;

Упрощение данного узла повысило его надежность.

Упростилась конструкция узла подачи заготовки. Он теперь работает то же от отдельного двигателя. Так же в этом узле используется многократно отработанный и к тому же упрощенный редуктор. Из него убрали теперь уже не нужные электромагнитные муфты.

Привод подачи заготовки теперь стал «полноприводным». В данной модели и верхние и даже нижние вальцы подачи приводные. Для сравнения можно сказать, что даже в современных импортных рейсмусах на многих моделях нижних роликов нет в принципе. А здесь они не только присутствуют, но еще и приводные.

Недостатки СР-6-10:

Рейсмус «похудел», его общая масса уменьшилась. Станина СР6-10 выполнена уже не из литья, а из листовой стали.

Станок стал более шумным.

На смену вариатору пришел двухскоростной двигатель. И теперь скорость подачи можно выбирать дискретно только из 2 значений. Раньше скорость можно было изменять плавно до 24 м/мин.

В целом конструкция рейсмуса упростилась, надежность повысилась, ремонтопригодность, как и на других моделях рейсмусов Ставропольского завода «Красный Металлист» находиться на высоком уровне. Качество выполнения основной функции осталось так же высоко. С учетом нововведения - приводных нижних роликов в столе появилась возможность стабильной протяжки при строжке сырой заготовки.

Можно сказать, что начиная с конца прошлого века, данная модель стала основной «рабочей лошадью» в столярных производствах бывшего СССР.

Модель: СР6-8 (ССЗ К расный металлист) продан, цена ________ руб. (секционный подающий вал, электроподъем стола, бесступенчатая регулировка скорости подачи)

Станки рейсмусовые б/у

модели СР6-8 б/у

предназначены для плоскостного строгания досок, брусков, щитов в заданный размер по толщине. Жесткая, литая станина коробчатого типа хорошо гасит вибрацию и сверху закрыта звукопоглощающим кожухом с эксгаустерной воронкой.

На станине установлены следующие узлы и механизмы:

- Четырёхножевой вал с приводом от электродвигателя через клиноременную передачу;

- Механизм подачи с цепным приводом от отдельного электродвигателя на 2 верхних подающих вальца. Передний верхний валец выполнен рифленым(секционным, что позволяет обрабатывать несколько заготовок, различающихся по толщине до 4 мм), задний - гладким. Скорости подачи от 8 до 24 м/мин обеспечивается бесступенчатым вариатором.

- Стол чугунный коробчатый формы имеет механизм ручного перемещения с приводом от маховика, механизм механического перемещения с приводом от электродвигателя и механизм фиксации стола. На столе установлены направляющие и два гладких ролика. Для устранения эффекта "подрезки" краев заготовки ролики выполнены регулируемыми по высоте;

- Когтевая защита(чугунная), предотвращающая выброс заготовки установлена перед подающими роликами;

- Прижимные элементы обеспечивающие качественную обработку материалов. Для предупреждения сколов древесины в месте выхода ножа для подпора волокон установлен передний прижим (Прижим выполнен секционным, каждая секция подпружинена).

Технические характеристики СР-6-8:

________________________________________

Размеры обрабатываемой заготовки, мм:

- ширина 630

- толщина 5÷200

- длина не менее 380

Наибольшая толщина снимаемого слоя, мм 5

Количество ножей, шт. 4

Диаметр ножевого вала, мм 130

Скорость подачи, м/мин (бесступенчатая) 8-24

Скорость мех-го перемещение стола, м/мин 0,125…..0,375

Необходимое кол-во воздуха для отвода стружки, м3/час 1800

Частота вращения вала, об/мин 5000

Суммарная мощность эл/двигателей, кВт 8,6

Скорость резания, м/мин 33,5

Габариты, мм 1100х1400х1300

Масса станка, кг 1550

Передний верхний валец выполнен рифленым(секционным, что позволяет обрабатывать несколько заготовок, различающихся по толщине до 4 мм):

Устройство верхнего подающего вала станка СР6-8:

.jpg)

Общий вид станка СР6-8:

.jpg)

Кинематическая схема станка СР6-8:

.jpg)

График зависимости ширины строгания от толщины снимаемого слоя станка СР6-8:

.jpg)

Схема электрическая принципиальная станка СР6-8:

.jpg)