Плазменная сварка является современной передовой технологией. До недавнего времени ее применение относилось только к промышленности. Такая сварка производилась на специальном оборудовании. Сейчас плазменный сварочный аппарат своими руками стал реальностью.

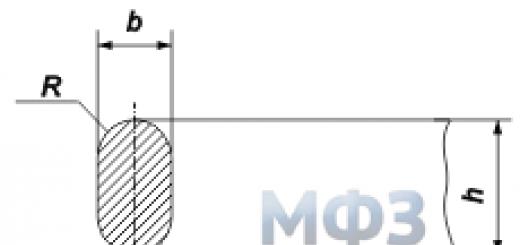

Плазменная сварка имеет ряд неоспоримых преимуществ по сравнению с другими видами сварки. Обладание технологией позволяет расширить возможность сварных соединений металлов в домашних условиях. Аппарат можно использовать и для точечной сварки (рис. 1).

Самодельный сварочный аппарат, в том числе аппарат для точечной сварки, состоит из следующих основных частей: источник сварочного тока, плазмотрон, компрессор или баллон с газом и система охлаждения.

Рисунок 1. Конструкция плазменного сварочного аппарата.

При использовании устройства открытого типа (наиболее распространенная конструкция) применяется также источник тока для образования вспомогательной дуги.

В качестве источника тока для сварочной дуги лучше всего использовать стандартный инвертор для электродуговой сварки небольшой мощности. Такой инвертор обеспечивает подачу постоянного тока в сварочную зону, за счет чего зажигается основная дуга между соплом плазмотрона и свариваемой деталью. Мощность инвертора может быть минимальной, так как мощность дуги значительно усиливается за счет потока плазмы (рис. 2).

Изготовление вспомогательного источника тока

Источник тока для вспомогательной дуги собирается самостоятельно. Он включает выпрямительный диодный мост, выходной трансформатор (дроссель) и балластовый (нагрузочный) резистор. Рекомендуются следующие детали: диоды на ток 50 А и рабочее напряжение до 500 В; резистор мощностью до 5 кВт. За счет балластового резистора напряжение на первичной обмотке трансформатора создается порядка 100 В при токе не более 20 А.

Рисунок 2. Конструкция плазменного генератора.

Трансформатор подбирается так, чтобы на вторичной обмотке напряжение составило порядка 20 В. Можно использовать любой трансформатор 110/24 В мощностью 1,6 кВт (например, типа ОСМ). В качестве балластового сопротивления можно использовать любой нагревательный элемент или сборку из нескольких нагревателей.

Сборка вспомогательного источника производится в металлическом щитке. На дне щитка устанавливается трансформатор. Если балласт выполняется из нагревателей, то их следует разместить отдельно в металлическом каркасе. В щитке устанавливается контактная колодка, на которую выводятся концы вторичной обмотки трансформатора, и подключается кабель для подведения тока к плазмотрону.

Выбор источника газа и системы охлаждения

В качестве источника плазмообразующего газа, может использовать автомобильный компрессор для подачи сжатого воздуха мощностью до 50 л/мин. Если вместо газа используется водяной пар, то следует установить стандартный небольшой парогенератор. В этом случае следует использовать только дистиллированную воду.

Охлаждение анода плазмотрона может основываться на автомобильной стеклоочистительной системе. Если есть возможность, то лучше обеспечить охлаждение от водопроводной сети через резиновые шланги.

Как все выглядит?

Плазмотрон состоит из двух основных блоков – анодного и катодного. Анодный блок включает анод, выполненный в виде сопла, и корпус для крепления анода, в котором необходимо разместить охлаждающую рубашку (трубки, змеевик). На корпусе анода закрепляется винт для подведения электропитания.

Рисунок 3. Схема плазмотрона.

Катодный блок состоит из следующих основных частей: корпус блока, держатель катода, катод. В качестве катода используется вольфрамовый сварочный электрод диаметром 4 мм, который совмещен с хвостовиком. Верхняя часть хвостовика завершается регулировочным винтом с изолированной ручкой. Катод закрепляется в держателе катода. Держатель катода состоит из нескольких участков.

Нижний участок – заостренная трубка небольшого диаметра, выполняющая роль направляющей для катода. Средний участок – втулка с внешней резьбой для крепления на корпусе и внутренним каналом для прохождения электрода. Верхний участок – трубка для крепления электрода. Ее внутренний диаметр соответствует диаметру хвостовой части катода. Держатель катода устанавливается внутри корпуса, который выполнен из полимерной трубы. В корпусе катодного блока предусмотрено отверстие и соответствующий штуцер для подачи плазмообразующего газа. Газ подается через трубку, размещенную в пространстве между нижней частью держателя и корпусом. В держателе предусмотрен винт для подключения электрического питания. В корпусе просверлено отверстие для прохождения провода (кабеля) (рис.3).

Изготовление анодного блока

Анод изготавливается как медный колпачок (в виде шляпы). Общая длина анода – 10-15 мм. Нижняя торцевая часть (бортик) имеет диаметр 20-25 мм и длину 3-4 мм. Цилиндрическая часть – диаметром 15-20 мм. В центре анода на всю длину сверлится отверстие диаметром 1,8-2 мм. На цилиндрической части анода нарезается резьба для закручивания его в корпус.

Корпус анодного блока желательно изготовить из бронзы, но можно и из стали, в виде двух цилиндров (труб), между которыми располагается охлаждающая рубашка. Цилиндры свариваются (спаиваются) между собой. Наружный диаметр внешнего цилиндра рекомендуется 50-80 мм. Но размеры цилиндров могут быть любыми с учетом найденных труб. Главное условие: корпус должен состоять из двух цилиндров, которые входят друг в друга, при этом внутренний диаметр должен быть равен диаметру цилиндрической части анода, а между цилиндрами должны располагаться трубки охлаждающего змеевика. Длина корпуса – 30-60 мм.

На цилиндре нарезается резьба с обоих торцов. На нижнем торце резьба нарезается внутри и предназначена для крепления анода, на верхнем торце – внутри внешнего цилиндра для соединения с катодным блоком. На наружном цилиндре изготавливается отверстие с резьбой для установки винта, обеспечивающего подключение кабеля.

Изготовление катодного блока

Корпус катодного блока изготавливается из полимерной или текстолитовой трубы диаметром равным внутреннему диаметру внешнего цилиндра анодного блока. На нижнем торце трубы нарезается внешняя резьба для соединения с корпусом анодного блока. Внутри корпуса нарезается резьба для ввинчивания держателя катода. Длина корпуса 7-10 см.

Держатель катода изготавливается из бронзы или стали и имеет разный диаметр на разных участках. Нижний участок, длиной в 15-20 мм, выполняется в виде заостренной трубки диаметром в 8-10 мм и внутренним диаметром в 5-5,5 мм.

Средний участок, длиной в 20-25 мм, имеет диаметр равный внутреннему диаметру корпуса катодного блока. На этом участке нарезается резьба для крепления на корпусе.

Диаметр внутреннего канала должен быть не менее 5 мм. Верхний участок, длиной в 30-40 мм, имеет диаметр 10-15 мм. Внутренний диаметр этого участка 6-7 мм. На верхнем участке держателя нарезается внутренняя резьба для крепления электрода. Снаружи в верхней части нарезается резьба на длине 20-25 мм для установки стопорной гайки. Такой держатель лучше всего изготовить на токарном станке.

Катод изготавливается из стандартного вольфрамового сварочного электрода диаметром 4 мм. Его конец заостряется. Вольфрамовый стержень длиной в 40-50 мм прочно соединяется с хвостовиком катода, на котором нарезается резьба для крепления на верхнем участке держателя катода. Длина хвостовика 40-60 мм, диаметр 6-7 мм. Верхняя часть хвостовика переходит в регулировочный винт (любой формы), который, в свою очередь, имеет ручку из изоляционного материала. Катод закручивается во внутренний канал держателя так, чтобы его заостренный конец вышел из нижнего (направляющего) участка держателя на 5-10 мм. Путем вращения ручкой положение катода можно изменять.

Для ограничения и контроля продольного перемещения катода служит стопорная гайка, установленная на держателе.

В корпусе катодного блока на уровне нижнего участка держателя сверлится отверстие и устанавливается штуцер для подачи плазмообразующего газа. Газ подается через трубку, размещенную в пространстве между нижней частью держателя и корпусом. В держателе предусмотрен винт для подключения электрического питания. В верхней части корпуса просверлено отверстие для прохождения провода (кабеля).

Сборка плазмотрона

Вначале собирается катодный блок в следующей последовательности. Электрод вкручивается в держатель. Затем держатель вкручивается в корпус. К винту держателя подключается провод, который выводится через отверстие в корпусе. Катодный корпус вкручивается в анодный корпус. Снизу в анодный корпус вкручивается анод. Электрод дополнительно подкручивается так, чтобы стержень уперся в анод. Стопорная гайка на держателе устанавливается по этому положению электрода.

Сборка сварочного аппарата

Сборка сварочного аппарата включает в себя следующие операции. К контактному винту анодного блока плазмотрона присоединяется одна из жил сварочного кабеля от инвертора, вторая закрепляется на свариваемой детали. К штуцеру в анодном блоке присоединяется шланг охлаждения, а к штуцеру катодного блока – шланг от компрессора. На контактных винтах анодного и катодного блоков плазмотрона закрепляется кабель от трансформатора питания вспомогательной дуги. При зажигании вспомогательной дуги катод касается анода и затем быстро отводится на 2-3 мм.

Необходимый инструмент и оборудование.

При изготовлении самодельного сварочного аппарата необходимо использование следующего инструмента:

- сварочный аппарат;

- электродрель;

- болгарка;

- фрезер;

- напильник;

- ножовка по металлу;

- тиски;

- круг наждачный;

- плоскогубцы;

- отвертка;

- ключи гаечные;

- зубило;

- молоток;

- штангенциркуль;

- метчик;

- плашка;

Плазменная сварка современный эффективный вид сварки. Самодельный сварочный аппарат поможет производить практически любые сварочные работы, в том числе работать как сварочный аппарат для точечной сварки.

С каждым годом темпы развития промышленности увеличиваются. Это приводит к внедрению новых технологии и способов изготовления тех или иных изделий. При этом нововведения должны быть не только эффективнее морально устаревших методов, но и не уступать по экономической целесообразности и безопасности работы. Давайте поговорим о том, что такое сварка плазменная. Появилась она относительно недавно, но уже очень активно применяется во многих

О плазменной сварке

Такой метод соединения используется для металлических труб, нержавейки и некоторых других материалов. Суть метода заключается в локальном плавлении при направлении плазменного потока на нужный участок. Плазма же представляет собой ионизированный поток газа, который содержит множество заряженных частиц, активно проводящих электрический ток. При нагреве происходит ионизация газа, что достигается при использовании высокоскоростной дуги, выходящей непосредственно из плазмотрона. Естественно, что с повышением температуры газа увеличивается степень ионизации. Температурная амлитуда дуги - не менее 5 и не выше 30 тысяч градусов по Цельсию. Конечно, сегодня сварка плазменная используется повсеместно, но оборудование, в частности плазмотрон, очень дорогостоящее. Таким способом можно соединять детали без разделки кромок, что очень удобно.

Принцип работы

Сварка плазменная возможна только в том случае, если из обычной дуги удастся получить плазменную. Достигается это обычно сжатием и с помощью системы принудительной подачи специального газа в дугу. В качестве плазмообразующего газа используется аргон с небольшим количеством гелия или же водорода. Крайне важно создать защитную оболочку вокруг электрода, для этих целей лучше всего подходит все тот же аргон. Кстати, электроды выполняются из вольфрама, активированного торием или иттрием. Стоит отметить, что стенки плазмотрона сильно нагреваются из-за высокого давления, поэтому их требуется постоянно охлаждать. Из всего вышесказанного можно сделать вывод, что сварка плазменная примечательна высокой температурой в сочетании с небольшим диаметром дуги. Последний параметр позволяет увеличить давление на металл в несколько раз. Кроме того, процесс поддерживается при небольшом токе в 0,2-3,0 Ампер.

Плазменная сварка своими руками

В первое время такой не использовался среди домашних умельцев, так как требовал высокой квалификации. Сегодня ситуация не изменилась кардинально. Тем не менее есть , которые подходят для использования в бытовых условиях. Технология в этом случае достаточно простая. Вам понадобится обзавестись специальным электродами и присадочной проволокой.

Перед началом работ электрод затачивается до получения конусообразной формы с углом не более 30 градусов. Крайне важно правильно установить электрод. Главное - следить за совпадением оси электрода с осью газообразующих насадок. Сварочный стык обрабатывается точно так же, как и при аргоновой сварке. Кромки зачищаются и обезжириваются, только после этого можно приступать к выполнению работ. Кстати, обратите внимание на отсутствие зазоров более 1,5 мм. Участки прихватки нужно дополнительно зачистить и следить за тем, чтобы прихваточные точки и сварочный шов были аналогичными по качеству.

Продолжаем выполнение работ

Плазменная сварка своими руками выполняется при величина которого не должна выходить из рекомендуемого диапазона. Кроме того, за 5-20 секунд до начала сварки подается защитный газ, который отключается примерно через 10-15 секунд после обрыва дуги. Во время работы плазмотрон должен находиться на расстоянии не более 1 см от изделия, а дугу желательно не обрывать до окончания шва. При сварке нельзя допускать перегрева металла. По достижении критической отметки сварка плазменная приостанавливается. Металл охлаждается сжатым воздухом, и только после этого работы возобновляются. Обратите внимание на то, что горелка должна перемещаться плавно и равномерно, как на автоматическом устройстве. В этом случае вы можете рассчитывать на действительно качественный и надежный шов.

Плазменная сварка «Горыныч»: цена и особенности

Многофункциональный сварочный аппарат «Горыныч» является одним из самых известных среди отечественных аппаратов. Можно говорить о том, что это действительно качественное изделие, благодаря которому можно самостоятельно осуществлять сварочные работы. Стоит отметить, что модельный ряд «Горынычей» отличается по мощности. Есть модели на 8, 10 и 12 Ампер. Первый вариант отлично подойдет для бытовых нужд, средний имеет отличное соотношение цена/производительность, а наиболее мощный «Горыныч» используется только профессионалами. Так, модель на 8 Ампер обойдется в 29 тысяч, на 10 А - в 30 тысяч, а на 12 А - в 33 000 рублей. В принципе, плазменная сварка «Горыныч», цена которой ниже, чем у зарубежных аналогов, очень популярна на территории России, Украины, Беларуси и др. государств.

Плазменный сварочный аппарат

Если раньше найти подходящую модель было весьма сложно, то сегодня с этим проблем не возникает. Как правило, аппарат плазменной сварки можно найти в любом специализированном магазине. Вы будете приятно удивлены большим выбором предлагаемых агрегатов. Но все они намного дороже электросварки и инверторов. Плазменный аппарат на фоне остальных вариантов смотрится очень выгодно. Во-первых, скорость выполняемых работ в разы выше, а во-вторых, практически не остается никаких отходов. Для работы плазмосваркой необходимы электричество и сжатый воздух, а при наличии специального компрессора - только подключение к сети. Периодической замене подлежит сопло горелки и электрод. Кроме того, плазматрон должен регулярно заправляться. Для этого применяют специальные баллоны. Интересно, что и сварка считаются самыми безопасными. Тем не менее работы желательно проводить на открытом воздухе или в хорошо вентилируемом помещении.

О сварке на среднем токе

Мы уже немного знаем о том, что такое плазменная сварка. Цена на оборудование, как вы видите, зависит от его мощности. Но стоит обратить внимание на то, что есть несколько видов сварки. Один из них - работа на среднем токе (50-150 Ампер). Такую сварку можно сравнивать с аргоновой, но она считается несколько эффективней, так как мощность дуги выше, а площадь нагрева ограничена. Такой вариант, по сравнению с традиционной дугой, позволяет увеличить глубину проплавки обрабатываемого металла и улучшить передачу теплоты вглубь слоев. В принципе, это обусловлено не только энергетической характеристикой, но и высоким давлением на сварочные ванны. Сварка на среднем токе выполняется с помощью присадочной проволоки. На сегодняшний день это очень востребованное и эффективное решение. Если вы собираетесь работать в домашних условиях, вам подойдет такого рода плазменная сварка. Цена на оборудование отличаться не будет, так как там предусмотрена возможность регулировки.

Сварка на большом токе

В этом случае работы протекают под током свыше 150 Ампер. Это необходимо для получения большего воздействия на металл. По сути, сварка при 150 А аналогична сварке при такой же температуре неплавящимся электродом. Отличительная особенность такого решения заключается в том, что во время выполнения работ образуется сквозное отверстие в ванной, что гарантирует полное проплавление обрабатываемой поверхности. Но тут крайне важно соблюдать технологию, так как при небрежном отношении можно с легкостью получить прожоги. Кроме того, должны соблюдаться и другие важные параметры: охлаждение плазмотрона и условия его хранения, периодическая замена сопла горелки, дозаправка и многое другое. В принципе, инструкцию пишут не просто так, и предъявляемые требования необходимо соблюдать. Обычно аппарат плазменной сварки и резки, работающий на большом токе, необходим для соединения легированных и низкоуглеродистых сталей, меди, титана и др. материалов.

В промышленности сварка при помощи плазменного аппарата применяется довольно часто, когда нужно проводить процедуры с высокой температурой. Несмотря на всю сложность построения процесса и его особый принцип действия, плазменная сварка своими руками вполне возможна. Главным температурным источником здесь является плазма, которая получается путем перехода в новое агрегатное состояние одного из горючих газов. Это происходит в устройстве, которое носит название плазмотрон.

Данная разновидность отлично подходит для работы со всеми металлами, так как помимо высокой температуры плазма является еще и дополнительной защитой. Самодельная плазменная сварка может работать с нержавеющей сталью, алюминием и даже с тугоплавкими металлами. Несмотря на то, что чаще всего используют данную технологию в современных высокотехнологичных областях, таких как авиационная промышленность, периодически возникает потребность в высокотемпературной сварке и в других областях. Соответственно, плазменная сварка своими руками становится все более востребованной для менее ответственных мест применения.

Одной из особенностей такого метода является высокая глубина проплавления металла. Высокая температура плазмы, достигающая нескольких десятков тысяч градусов Цельсия, позволяет проплавлять металл до 1 см за один проход. Сварка может вестись в любом пространственном положении, поэтому, здесь представлен универсальный метод соединения.

Режимы плазменной сварки

Данная технология чаще всего применяется для работы с тугоплавкими металлами, такими как титан, медь и прочие. Чтобы добиться высокого качества соединения, следует учитывать не только свойства самих металлов, но и условия проведения сварочного процесса плазмой. Чтобы все прошло максимально надежно, следует ориентироваться по следующим режимам:

| l cв, А | U д, В | v св, м/ч | Расход используемого газа Q г, л/мин | |||

| Для образования плазмы | Для защиты | Для поддува | ||||

| 139 | 22 | 30 | 2,1 | 1,5 …2,0 | 3,5.. .4,0 | |

| 6 | 240 | 23 | 14 | 5,5 | 9.4 | |

| 380 | 28 | 15 | 3,5 | 10,5 | 42 | |

| 13 | 450 | 28.. .30 | 103 | 8 | 6… 12 | |

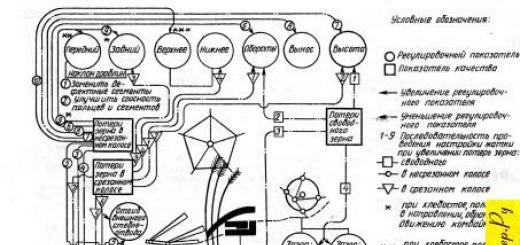

Схема плазменного аппарата

Чтобы сделать плазменную сварку своими руками, чертежи являются одним из основных моментов, так как в них содержатся все основные конструкционные элементы. Вне зависимости от того, из каких деталей вы собираетесь делать технику, схема помогает определить самые мелкие компоненты, которые должны туда входить. Здесь приведена силовая схема плазмотрона:

Схема плазмотрона — силовая часть

Плазморез является основной особенностью таких установок, так как в нем образуется плазма. В нем же заключается и основная сложность, когда создается плазменная сварка своими руками из инвертора. Здесь представлена схема управления данным устройством:

Схема плазмотрона — система управления

Оборудование для сбора плазменного аппарата

Для создания работоспособного аппарата понадобится:

- , к примеру, для ;

- Баллон с аргоном;

- Редуктор для баллона;

- Сопло с электродом из вольфрама;

- Фторопластовая трубка;

- Пруток из молибдена или тантала;

- Медные трубки;

- Балласт электронный;

- Проводка;

- Хомуты;

- Листовая медь толщиной до 2 мм;

- Клеммы;

- Гермоввод;

- Резиновый шланг;

- Выпрямительный блок питания.

Процесс сборки

Особенности плазменной сварки требуют точного проведения процедур, чтобы в итоге получить надежное и безопасное устройство. Сопло для данного аппарата вытачивается из меди, так как в ином случае его придется часто менять. Вместо меди можно применять титан, который прослужит намного дольше. Размер отверстия в сопле выбирается опытным путем. Как правило, начинают с минимальных значений в 0,5 мм и постепенно доходят до 2 мм.

Размер конусного зазора между анодом на сопле и вольфрамовым катодом должен составлять до 3 мм. Сопло вкручивают в полную рубашку охлаждения. Она должна быть соединена с центральным электродом, для чего используется фторопластовый изолятор. Для охлаждения в рубашке используется жидкость, которая должна постоянно циркулировать жидкость или антифриз. Данное устройство состоит из двух полых медных труб. Диаметр внутренней составляет около 2 см. Она находится на переднем конце внешней трубки, диаметр которой составляет 5 см, а длина около 8 см.

Пространство, которое находится между внутренней и наружной трубой следует запаять при помощи листовой меди. Медные трубки малого диаметра впаиваются в рубашку охлаждения. Именно по ним впоследствии будет циркулировать жидкость.»

Положительный заряд на эту систему будет подаваться на специальную клемму, которую также следует припаять к корпусу. На внутренней трубе создается резьба, куда ставится потом съемное сопло, производимое из термостойких материалов. Внутренняя резьба нарезается также на выдвинутом конце наружной трубы. К ней привинчивается фторопластовое кольцо для изоляции. На нем располагается кольцо центрального электрода.

Труба подачи аргона впивается через стену трубы между изолятором и рубашкой охлаждения. Для питания системы используется насос на 12В. Положительный заряд подается на систему с основного источника питания. Балласт служит для ограничения тока в системе. Чтобы возбудить дежурную дугу соплом или вольфрамовым электродом требуется использовать осциллятор, или если его не имеется, то все можно проделать обычным контактным способом.

Резка листового металла плазмой обычно применяется на крупных производствах для изготовления сложных по конфигурации деталей. Резать на промышленных станках можно любые металлы - сталь обычную и нержавеющую, алюминий, медь, латунь, сверхтвердые сплавы. Плазморез своими руками сделать тоже можно, причем вполне работоспособную конструкцию, правда с несколько ограниченными возможностями.

Для крупносерийного производства она будет непригодна, но вырезать несколько деталей в слесарной мастерской, металлообрабатывающем цехе или в домашних условиях, в гараже, например, всегда получится. При этом по сложности конфигурации и твердости обрабатываемого металла ограничений практически нет. Ограничения касаются толщины металла, размеров листа и скорости резания.

Проще всего построить плазменный аппарат для резки на базе инверторного сварочного аппарата. Плазморез своими руками из инвертора отличается относительно простой конструкцией, работоспособностью, доступностью основных узлов и деталей. Которые нет возможности купить, можно сделать самостоятельно в условиях мастерской средней оснащенности оборудованием.

Самодельный аппарат плазменной резки не оборудуется ЧПУ - в этом его недостаток и преимущество. Недостаток состоит в том, что сложно изготовить две абсолютно точные детали при управлении вручную. Даже мелкие серии заготовок будут в чем-то отличаться.

Преимущество же состоит в том, что один из самых дорогостоящих узлов не придется покупать. Сделать его под силу не каждому инженеру высшей квалификации, а собирать из готовых узлов - то же, что покупать новое устройство. Для мобильного резака ЧПУ не нужно, в силу других задач, которые он выполняет.

Главными составными частями самодельного плазмореза являются:

- источник постоянного тока;

- плазмотрон;

- осциллятор

- компрессор или баллон со сжатым газом;

- шланги подключения;

- кабеля питания.

Как видно, ничего особо сложного в состав аппарата не входит. Но сложности начинаются при ближайшем рассмотрении характеристик того или иного узла.

Источник тока

Особенности плазменной резки требуют, чтобы сила тока находилась по меньшей мере на уровне сварочного аппарата средней мощности. Такой ток вырабатывается обычным сварочным трансформатором и инверторным аппаратом. В первом случае установка получится условно мобильной - большой вес и габариты трансформатора затруднит ее перемещение. В сочетании с баллоном для сжатого газа или компрессором система получится довольно громоздкой.

Кроме того, трансформаторы отличаются невысоким КПД, что приведет к повышенному расходу электроэнергии при резке металла. Схема с использованием инвертора несколько проще и удобнее в эксплуатации, как и выгоднее по затратам энергии. Из сварочного инвертора получится довольно компактный плазморез, который без труда справиться с резкой металла толщиной до 25-30 мм. Именно для таких толщин применяются и промышленные установки. на трансформаторе сможет обрабатывать более толстые заготовки, но это требуется реже. Все преимущества плазменной резки проявляются именно на тонких и сверхтонких листах. Это:

- точность линии;

- гладкость кромок;

- отсутствие брызг металла;

- нет перегретых зон вблизи места взаимодействия дуги и металла.

Самодельный плазморез собирается на базе любого инверторного аппарата для сварки. Количество режимов работы не имеет значения - нужен только постоянный ток силой более 30А.

Плазмотрон

Второй по важности элемент плазмореза. Рассмотрим коротко принцип его работы. Плазменный резак состоит из двух электродов, один из которых, основной, сделан из тугоплавкого металла, вторым является сопло. Обычно его делают из меди. Катодом служит основной электрод, анодом сопло, а при работе - обрабатываемая токопроводящая деталь.

В данном случае мы рассматриваем плазмотрон прямого действия для резки металлов. Дуга возникает между резаком и обрабатываемой деталью. Существуют еще плазмотроны косвенного действия, которые режут плазменной струей, но о них будет сказано ниже. Плазморез из инвертора рассчитан на прямое действие.

Кроме электрода и сопла, которые являются расходными материалами и могут заменяться по мере износа, в корпусе плазмотрона есть изолятор, разделяющий катодный и анодный узлы и небольшая камера, в которой подаваемый газ завихрятся. В сопле конической или полусферической сделано тонкое отверстие, сквозь которое вырывается раскаленный до температуры 5000-3000 0 С газ.

Подается в камеру газ из баллона или от компрессора по шлангу, совмещенному с кабелями питания, которые образуют шлангово-кабельный пакет. Они соединены в одном изоляционном рукаве, или соединены в виде жгута. Газ поступает в камеру через прямой патрубок, расположенный сверху или сбоку вихревой камеры, которая нужна, чтобы рабочая среда перемещалась только в одну сторону.

Как работает плазмотрон

Газ, поступая под давлением в пространство между соплом (анодом) и электродом (катодом) спокойно проходит в рабочее отверстие и уходит в атмосферу. При включении осциллятора, устройства вырабатывающего импульсный высокочастотный ток, между электродами возникает дуга, которая называется предварительной и нагревает газ, находящийся в ограниченном пространстве камеры сгорания. Температура нагрева столь высока, что он переходит в другой вид физического состояния - плазму.

Этот вид материального состояния отличается тем, что практически все атомы ионизированы, то есть электрически заряженные. Кроме того, давление в камере резко возрастает и газ вырывается наружу в виде раскаленной струи. При поднесении плазмотрона к детали, возникает вторая дуга, более мощная. Если сила тока от осциллятора равна 30-60 А, то рабочая дуга возникает при 180-200 А.

Эта дуга дополнительно разогревает газ, которые разгоняется под действием электрических сил до чрезвычайно высокой скорости - до 1500 м/с. Комбинированное действие высокой температуры плазмы и скорости движения разрезает металл по очень тонкой линии. Толщина разреза зависит от свойств сопла.

По-другому работает плазмотрон косвенного действия, в нем в качестве основного анода выступает сопло. Из резака вырывается не дуга, а поток плазмы - струя, которая и режет не токопроводящие вещества. Оборудование-самоделка с такими плазмотронами работает очень редко.

Из–за сложности устройства плазмотрона и тончайших настроек изготовить его практически невозможно самостоятельно, несмотря на простые чертежи, которые есть в интернете. Он работает под высокими давлениями и температурами и становится попросту опасным, если что-то сделать не так. Плазморез по чертежам своими руками можно собрать из готовых деталей, которые продаются в магазинах сварочного оборудования. Но, как и большинство машин и механизмов, сборка из комплектующих стоит дороже, чем готовый резак в сборе.

Осциллятор

Это своеобразный стартер, служащий для запуска предварительной дуги. Для разбирающихся в электронике схема его несложна. Функциональная схема выглядит так:

А электрическая примерно так (один из вариантов):

Как выглядит и работает самодельный осциллятор видно на видео. Если сборкой электросхем и поиском деталей нет времени заниматься, воспользуйтесь осцилляторами заводского изготовления, например ВСД-02. Его характеристики лучше всего подходят для работы с инвертором. Подсоединяется осциллятор в схему питания плазмотрона параллельно или последовательно, в зависимости от требований инструкции конкретного прибора.

Рабочий газ

Перед тем, как сделать плазморез, следует очертить предварительную сферу его применения. Если вы собираетесь работать только с черными металлами, то обойтись можно только компрессором. Для меди, титана и латуни потребуется азот, а происходит в смеси азота с водородом. Высоколегированные стали режутся в аргоновой атмосфере. В этом случае аппарат рассчитывается еще и под сжатый газ.

Сборка устройства

Ввиду достаточной сложности и многочисленности компонентов аппарата плазменной резки, его трудно разместить в переносном корпусе или ящике. Лучше всего использовать складскую тележку для перевозки товаров. На ней можно компактно расположить инвертор, баллоны или компрессор, кабельно-шланговую группу. В пределах цеха или мастерской перемещать их очень легко. Если потребуется выезд на другой объект, то все можно загрузить в прицеп легкового автомобиля.

На промышленных предприятиях, небольших мастерских, при проведении строительных и ремонтных работ используются ручной плазморез, когда необходимо сделать сварку или резку изделий из металла, а также специальное оборудование оснащенное системами ЧПУ. Для выполнения небольших по объему работ, может использоваться плазморез собранный своими руками из инвертора, который способен обеспечить высокое качество реза или шва с учетом выполняемых операций.

Принцип действия плазмореза

При включении источника питания ток начинает поступать в рабочую зону во внутреннюю камеру плазмореза, где активируется электрическая дежурная дуга между наконечником сопла и электродом. Образующая дуга заполняет канал сопла, куда под большим давлением начинает подаваться воздушная смесь, которая за счет высокой температуры 6000-8000 °C сильно нагревается и увеличивается в объеме от 50 до 100 раз. За счет внутренней формы сужающегося сопла, которое имеет форму конуса поток воздуха, сжимается, разогреваясь до температуры на выходе равной 25000 — 30000 °C, с образованием плазменной струи производящей резку обрабатываемой болванки. Причем первоначально активированная дежурная дуга гаснет и активируется рабочая между электродом и изделием из металла. Образующиеся продукты от воздействия плазменного горения и плавки металла удаляются за счет силы струи.

Рис 1 Проведение операций по разделке металла, где необходим раскрой или сварка изделия, используя ручной самодельный изготовленный своими руками или профессиональный плазморез.

Оптимальными показателями для рабочего процесса являются:

- подача газа со скоростью до 800 м/сек;

- показатель тока может составлять до 250 — 400 А.

Схема 1. Чертеж процесса плазменной разделки обрабатываемого изделия.

Ручной плазморез собранный с использованием инвертора в основном применяется для обработки заготовок и отличается небольшим весом и экономным расходом электроэнергии.

Подбор составных частей плазмореза

Для сборки плазменного резака, используя чертежи (на базе инвертора), своими руками необходимы агрегаты:

- устройство подачи газа под давлением – компрессор;

- плазменный резак;

- электротехническое устройство – инвертор, обеспечивающий силу тока для образования электрической дуги;

- рабочие шланги высокого давления для подачи воздуха и защищенный электрический кабель.

Для подачи воздуха подбираем компрессор с учетом выходного объема в течение 1 мин. Производственные компании выпускают 2 вида компрессоров:

- аппарат поршневой;

- аппарат винтовой (который обладает меньшим расходом электроэнергии, легче, но 40-50% дороже).

Рис. 2 Плазморез (аппарат) с комплектом кабеля для резака и соединения с заготовкой (в качестве анода).

Поршневые компрессоры подразделяются на масляные и без применения масла, по принципу привода — с ременным или прямым соединением элементов.

При эксплуатации компрессоров необходимо соблюдать ряд правил:

- при отрицательной температуре окружающей среды необходимо предварительно прогревать масло, содержащееся в картере;

- необходимо регулярно менять воздушный (входной) фильтр;

- строго контролировать уровень масла в картере;

- не реже 1 раз полгода необходимо осуществлять полную очистку агрегатов от посторонних примесей;

- по окончании работ необходимо сделать сброс давления (с помощью регулятора) в системе.

При ремонтных работах часто используется продукция компании ORLIK KOMRESSOR (Чехия). Аппарат ORL 11 позволяет производить резку заготовки с использованием силы тока 200-440 А и воздушно-газового потока поступающего под давлением.

В комплект оборудования входит:

- компрессор;

- блок фильтров магистральных для воздушно-газовой смеси;

- осушители газа;

- ресивер.

На выходе из агрегата поступает очищенный воздух от масла, пыли и влаги. Примером винтовых компрессоров является продукция фирмы Atlas Copco (Швеция) серии СА. Устройство оснащено для очищения воздуха автоматической системой удаления конденсата.

Плазматрон — специальный аппарат, в котором с помощью электрического тока образуется электродуга разогревающая в камере подаваемый под давлением воздух с образованием режущего потока плазмы.

Резак состоит из элементов:

- специального держателя с электродом;

- изолирующей прокладки разделяющей сопло и электродный узел;

- камеры образования плазмы;

- сопла выходного для образования плазменной струи (см. чертежи);

- снабжающих систем;

- элементов тангенциальной подачи плазмы (на некоторых моделях) для стабилизации дугового разряда.

По способу выполнения работ (сварка или резка) резаки подразделяются:

- Двухпоточные, используемые в восстановительных, окислительных и инертных средах.

- Газовые инертные (с использованием гелия, аргона), восстановительные (водорода, азота).

- Газовые окислительные (в состав воздушно-газовой смеси входит кислород).

- Газовые с применением стабилизационной (газожидкостной) дуги.

Катод плазматрона изготавливается в виде стержня или вставок из вольфрама, гафния, циркония. Широкое распространение получили плазматроны с гильзовым катодом, применяемым при резке с использованием воздушно-газовой потока под давлением.

Для проведения резки изделий в окислительной среде используется пустотный катод, изготовленный из меди с принудительной системой охлаждения с помощью воды.

Рис. 3 Переносной аппарат (инвертор) для осуществления плазменной резки.

Плазморез двухпоточный (инверторный) оснащаются 2-мя соосными соплами наружным и внутренним. Поступающий газ во внутреннее сопло считается первичным, а наружное – дополнительным, причем газы могут иметь различный состав и объем.

Плазморез со стабилизацией дуги за счет подачи газожидкостного потока имеет отличие, которое заключается в подаче воды в факельную камеру для стабилизации состояния дугового разряда.

Для активации рабочей дуги в качестве анода используется заготовка, которая с помощью зажимов и кабеля подсоединяется к инвертору.

В качестве энергетической установки для осуществления процесса плазменной резки используется устройство (инвертор), обеспечивающее необходимую силу тока, которое обладает более высоким КПД, чем трансформатор, но возможности по обработке металла у трансформатора значительно выше.

Схема 2. Чертеж источника питания плазматрона своими руками.

Преимущества инвертора:

- возможность равномерно изменять параметры;

- небольшой вес;

- устойчивое состояние рабочей дуги;

- высокое качество реза или сварки.

В комплект оборудования также входит набор шлангов высокого давления для подсоединения стационарного компрессора и соединительный электрический кабель.

Для сборки плазмореза своими руками разрабатывается схема устройства с указанием необходимых агрегатов отвечающих требуемым характеристикам, которая должна включать все дополнения и изменения, используемые при сборке с приведением необходимых расчетов наиболее важных показателей. Самодельный плазморез своими руками можно собрать, используя готовые блоки и агрегаты, производимые специализированными компаниями при этом необходимо сделать точные расчеты и согласование выходных параметров протекающих процессов.

Особенности маркировки плазморезов

Выпускаемые промышленными предприятиями плазморезы можно разделить на 2 категории:

- агрегаты машинной резки;

- ручные.

Ручные резаки более доступны по цене при необходимости сборки своими руками. Производимые модели имеют специальную маркировку:

- ММА – аппарат предназначен для дуговой сварки с помощью индивидуального электрода;

- CUT – аппарат (плазморез) используется для разделки металла;

- TIQ — аппарат применяется для работ, где необходима аргонная сварка.

Производственные предприятия выпускают оборудование для резки металла:

- Профи CUT 40 (горелка РТ-31, допустимая толщина реза – 16 мм, расход воздушно-газовой смеси– 140 л/мин, ресивер объемом 50 л);

- Профи CUT 60 (горелка Р-80, допустимая толщина реза заготовки — 20 мм, расход воздушно-газовой смеси – 170 л/мин.);

- Профи CUT 80 (горелка Р. – 80, допустимая толщина реза заготовки – 30 мм, расход воздушно-газовой смеси – 190 л/мин.);

- Профи CUT 100 (горелка А-101, допустимая толщина реза заготовки – 40 мм, расход воздушно-газовой смеси — 200 л/мин.), ресивер объемом 100 л.

Изготовление плазмореза с ЧПУ своими руками

Плазморез оснащенный ЧПУ должен иметь унифицированную сборку, используя чертежи, выполненные на основе подготовленного технического задания изделия, куда входят:

- стол рабочий;

- передача ременная;

- блок управления функциями;

- элементы шаговые;

- направляющие линейные;

- система регулировки высоты реза;

- блок управления ЧПУ;

Схема 3. Чертеж устройства инвертора для плазменной резки.

Чертежи всех блоков плазмореза можно приобрести с учетом требуемой мощности и характеристик установки и финансовых возможностей или сделать своими руками при наличии опыта и знаний.

Для комплектования и сборки станка с ЧПУ необходимо, используя чертежи, изготовить ряд элементов:

- основание для сварки стола;

- собирается прочная рама с последующей окраской;

- крепятся опорные стойки;

- собирается водяной стол;

- устанавливаются крепления и сами рейки;

- монтируются направляющие линейные;

- монтируется облицовка стола;

- устанавливаются направляющие совместно с порталом;

- портал оснащается двигателем и сигнальными датчиками;

- монтируются направляющие, двигатель направляющей Y и зубчатая рейка регулирования позиционирования;

- монтируется направляющая с оснащением двигателем;

- монтируется сигнальный датчик поверхности металла;

- монтируется кран для удаления воды со стола;

- прокладываются соединительные кабели-каналы X.Z.Y;

- провода изолируются и закрываются с помощью облицовки;

- монтируется рабочий резак;

- собирается и монтируется устройство с ЧПУ.

Проведение операций по изготовлению и сборке плазмотрона с ЧПУ, должны выполняться только при наличии квалифицированных специалистов. Схема устройства (чертежи) должна включать все необходимые элементы, обеспечивающие высокое качество работы и безопасность выполнения резки металла. Оснащение предприятий оборудованием с ЧПУ позволяет повысить производительность труда и сложность выполнения операций. Сделать производственные процессы, выполняемые с помощью оборудования с ЧПУ более экономичными за счет повышения производительности труда и сокращения скорости обработки изделий.