Всех приветствую.

У меня уже был обзор купленного . В этом же обзоре рассмотрим самодельную давилку паяльной пасты или флюса…

В шапке ссылка на одну из комплектующих.

Вначале, для чего это нужно…

Такая давилка пригодится, на мой взгляд и опыт использования, для тех, кто занимается дома изготовлением штучных печатных плат с использованием SMD.Удобненько нанести несколько десятков капель паяльной пасты на полигончики или полигонищи и затем сунуть плату в печь, пройтись феном или паяльником. А если вы сами сделаете таких давилок пару, то можете не напрягаясь наносить и флюс… например, всеми любимый RMA-223. :0)

Использовать пневматический дозатор для этих целей думаю жирновато.

Очень удобно использовать давилку в ремонте плат с SMD-шками. Сдул сгоревший транзистор или микросхему, удалил лишний припой, капнул пасты, установил новую детальку, ткнул паяльником или прошелся феном и готово, пайка почти как с завода. Удобно и красиво.

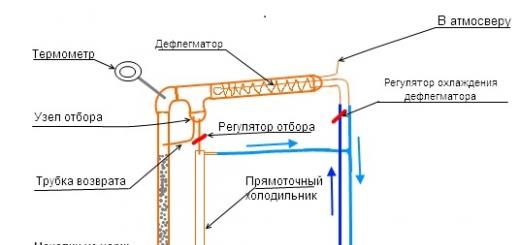

Решил собрать давилку на шаговом движке 28BYJ-48. Почему? По тому, что это самый распространенный и дешевый на просторах ебей и али движок. По тому, что других шаговых движков по нормальной цене, подходящих размеров и питанием в 5 вольт просто нет (или я не нашел, или искать было лень)… Были и еще причины… кому интересно, может заглянуть под спойлер в конце обзора.

Итак, что у меня получилось.

Рост

Вес

Размер в груди:)

Кушаем

(На надписи не смотреть, фейс не переделан)

Управление.

Управление кнопками, вперед назад. Средняя кнопка задумывалась как «автомат», но похоже задумкой и останется, по тому как не удается пока избавиться от воздуха в паяльной пасте.Имеются регуляторы «Скорость», «Время отката» (какое время двиг. крутиться назад при отпускании кнопки «Вперед» для сброса давления). Третий регулятор пока не задействован.

Ход штока 6 сантиметров

Для того, чтобы установить шприц, его нужно обрезать как на картинке.

Зато нет никаких стяжек. Шприц вставляется в хомут для монтажа пластиковых труб, диаметр 16 мм.

Сам процесс на фото, вставляем цприц и проворачиваем. Держится отлично.

Несколько, просто фоток…

Тест нанесения паяльной пасты.

На той же бракованной платке.

К сожалению силу давления, как у автора изделия в прошлом обзоре, измерить не удалось. Не хотят весы мерить и все тут…

Выводы:

Минусы.

-Не удается избавится от «червячка», тянущегося при отпускании кнопки вперед. Но это скорее к воздуху в пасте, чем к давилке.

-Увеличились габариты.

Плюсы.

-Давилка работает, давит пасту прямо из холодильника, давит флюс. Чего еще надо…

-Увеличились габариты. Так как у меня рука не маленькая, прошлой давилкой довольно неудобно управляться из-за маленьких размеров. Эта же пришлась точно по руке.

-Цена копеешная, особенно в сравнении с покупной давилкой из прошлого обзора.

-Работает также, давит…

Ну а если результат одинаков, зачем платить больше!?

Процесс изготовления... для тех, кому эта тема интересна.

Процесс изготовления давилки из шурушков и палок.

По просьбе и поддержавших его товарищей.Диспенсер , в принципе неплохой и практически всем устраивает… за исключением цены, амортизирующего резинового поршня, отсутствием упора шприца при реверсе двигателя, «кривовато» расположенного джойстика, отсутствием возможности регулировки времени/угла реверса и т.д. и т.п., а так же возможности приложить руки.

Задумка ссамопалить появилась параллельно с покупкой готового изделия. Была мысль, что не все так гладко в Датском королевстве и косяки не дающие спокойно спать, в покупном устройстве будут…

Добавила уверенности в положительном исходе задумки промелькнувшая где-то в комментариях ссылка, на англоязычный с красивой картинкой

Серфинг по форуму привел к ссылке на скачивание с файлами для изготовления подобной штуковины. В архиве схема, плата, прошивка, файлы для изготовления на 3D принтере рамы под изделие и пр…

Посмотрел, прикинул… Схема не устраивает. Хотелось бы иметь возможность регулировки времени реверса двигателя, чтоб по максимуму избавиться от подлого «червячка», ну или хотя бы постараться, вдруг получится. Так же хотелось бы получить автоматический режим. Т.е. при нажатии какой либо кнопки двигатель делает, к примеру, три шага вперед, один назад и мы получаем дозированную каплю пасты. Соответственно схему под модернизацию.

Наличие в схеме переменников/подстроечников, а не кнопок, обусловлено моей любовью к аналоговой регулировке и возможности более гибкой подстройки режимов без постоянных изменений прошивки и постоянных перепрошивок МК, что удобно при наладке первого экземпляра.

По моей задумке, гораздо проще подогнать режимы подстроечниками, а при необходимости изменить прошивку и впендюрить кнопки в окончательном варианте устройства.

Отсутствие 3D принтера привело к мысли изготовить несущую раму из текстолита, она же печатная плата, по примерному образцу из прошлого обзора. А отсутствие фрезера подсказало, делать придется подручными средствами из подручных средств.

Изготавливать давилку будем с помощью китайского «дремеля», шуруповерта, напильников+надфилей, ножовки по металлу, паяльника и прочих нехитрых инструментов, которые найдутся у большинства любителей посамоделить…

Приступим

На али был заказан самый дешевый шаговик за бакс с копейками, он же мелькнул на фото из англофорума (изначально задумка была все же давить флюс, пасту если получится), должен потянуть.- $1.22 за штуку.

Микросхему, состоящую из набора мощных транзисторных ключей, на которой базируется контроллер управления шаговиком.

- 0,32 бакса за пару.

Микроконтроллер.

- за 1,32 бакса.

Втулка, для перехода с движка на толкатель.

- 1,39 бакса.

Шурушки заказаны, переходим к «палкам».

В закромах были нарыты: кусок алюминиевой трубки, шпилька М3 (куплена в Леруа, 21 рупь за метр), кусок стеклотекстолита, обрезок радиатора, фоторезист, маска… и прочие нужные штучки…

Пока заказы в пути, переделываем малость, под свои нужды, схему

Предварительно разводим печатку (что-то она напоминает:0))

Плату пока не делаем, ждем двигатель и шурушки, чтобы прикинуть реальные размеры платы в натуре, дабы не пролететь.

- Заказывал однажды индикатор WH1602 под ампервольтметр. Пропилил под него окно по даташиту. Приехавший индикатор оказался на 2 мм. уже:0(.

Пока придаем обрезку радиатора нужную форму, впоследствии он будет установлен на своё место.

Из обрезков, спаянного в печи, двухстороннего стеклотекстолита (2х1,5 мм., толще к сожалению не нашлось), с помощью китайского «дремеля» изготавливаем поршни для толкателя пасты, с уплотнителем и без.

С уплотнителем, для простых шприцов с навинчивающейся иглой (Luer-Lok). У тех, кто перешел с курения на парение, думаю много в наличии всяких размеров круглых резинок для уплотнителя. Тем кто далек от парения подсказка, таких резинок на с избытком, выбирайте под размер.

Без уплотнителя, для заполненных пастой или флюсом готовых шприцов с поршнем.

Поршни изготавливаются просто. Сверлим отверстие в центре обрезка текстолита нужного размера, вставляем винт, затягиваем с обратной стороны гайкой, заправляем конструкцию в «дремель» или дрель, или шурик… Включаем и резцом вырезаем кругляш. Напильником подгоняем под нужный нам размер, делаем/не делаем паз. Припаиваем гайку.

На одном поршне (на фото) видно доп. отверстие, припаянная вторая гайка и маленький винтик. Это подобие клапана. Если вставлять поршень в самостоятельно заполненный пастой или флюсом шприц, воздуху некуда будет выходить и он попытается выдавить пасту/флюс через отверстие под иглу. Чтобы избавится от ненужного нам воздуха выкручиваем винт, выпускаем воздух, нажимая поршень до упора, пока паста/флюс не полезет из отверстия и закручиваем винт. Проще решения, из подручных средств я не придумал.

Не теряя времени изготавливаем толкатель для поршня.

Берем алюминиевую трубку, отрезок шпильки, латунную стойку (думаю у латуни по железу будет меньше трение), изоленту и эпоксидку.

Накручиваем стойку на шпильку и проходимся по ней драчевым напильником, дабы она в эпоксидке лучше держалась. Наматываем на шпильку изоленту, для центровки стойки внутри трубки и чтобы клей не протек внутрь трубки и нам всё не испоганил.

Плотненько вставляем все это дело в трубку и заливаем шпильку эпоксидкой.

Когда затвердеет клей, срезаем хвостик с резьбой и вуаля… у нас трубка с отцентрованой латунной гайкой, внутри которой будет бегать шпилька-толкатель с поршнем и выдавливать нам пасту из шприца.

Тем временем подъехал долгожданный шаговый двигатель. Можно приступать к примерке и изготовлению печатной платы.

На фото двигатель уже прикручен к платке и у него укорочены выводы, так что извиняюсь за некоторую непоследовательность и не очень подробное изложение в фотках. Иногда забывал фотографировать.

Схема и разводка платы уже готовы, осталось утвердить размеры и в путь…

Подготавливаем стеклотекстолит, наносим фоторезист, проявляем, травим.

Подготовка стеклотекстолита необходима для удаления с медного слоя окислов, грязи и жира. Зачищенный и обезжиренный текстолит, залог (здоровья:0)) отличной адгезии пленочного фоторезиста, дабы не отвалился он во время засветки и травления, что сулит нам неплохое качество изготовленной печатной платы. Стеклотекстолит подготавливаю с помощью простой губки и средства «Антижир».

Пшикаю несколько раз на плату и тру абразивной стороной губки, сильно не усердствуя. Затем промываю стеклотекстолит под проточной водой. Губка снимает окислы и грязь, а «Антижир» обезжиривает на ура, вода после процедуры вообще не желает покидать плату.

Наждачку для подготовки не использую в принципе, медь на текстолите итак тонкая.

Много моющих средств перепробовал, остановился на этом. Цена минимальна, качество обезжиривания максимально.

Фоторезист Alpha 340 накатываю ламинатором, купленным б/у на авито за 1000руб., в четыре прохода. Сперва накатка на холодную с одной стороны, затем вторую сторону, и наконец на горячую при 115-120 градусах в одну сторону и развернув плату на 180 градусов, в другую сторону. Прилипает намертво.

Засветка ногтесушилкой, в течении 30 секунд. Затем 10 минут выдержка и в раствор жидкого стекла на проявку. Жидкое стекло, у нас в магазинах минимально, в литровых бутылках.

Раствор… 4 колпачка от бутылки на пол литра воды.

Далее фото из процесса.

Плата в проявке и после травления. Травлю перекисью с лимонной кислотой и солью. На 100 мл. перекиси, 30 грамм лимонки и 5 грамм соли.

После травления, ненужный уже фоторезист снимаю «кротом», средством для прочистки труб. Кладу плату в ванночку, заливаю немного «крота» и сверху кипяточка. Фоторезист сам слезает, сперва правда бледнеет до прозрачности. «Крота» пробовал жидкого и сухого (предварительно разводил водой), результат положительный в обоих случаях.

Раньше снимал фоторезист каустической содой, которой и проявлял. Вернее, если передержать в соде при проявке, то фоторезист снимался сам без предупреждения.

Потом снимал фоторезист ацетоном. Что долго и вонюче. К тому же ацетон кончился в магазине, где я постоянно его покупал… Видимо наркоманы прочухали…

На цвет платы и меди после травления не смотреть, такая получилась блин фотка… :0(

Наносим маску.

Маску наношу через органзу натянутую на рамку. Маска PSR 4000. Практически тоже, что и распространенная FSR-8000.

Далее маску в сушку. 30 минут при температуре 75 градусов.

Засветка маски через шаблон в той же ногтесушилке, время 1 мин. 30 секунд. 10 минут техническая пауза и далее проявка в том же растворе жидкого стекла.

После промывки, в печь на дубление. 1 час, при температуре 157 градусов.

Вырезку платы из текстолита опущу, Фрезера на обзор еще не получил, так что ножовка, напильник и в путь. Ничего там интересного.

Хотя…

Режу текстолит и платки из текстолита при помощи ножовки по металлу и самопальной приспособы…

Изготовлена из куска профилированного алюминия, от чего и сам не знаю, отрезка дюралевого уголка, отрезка фанеры, пары болтов и тройки гаек вклеенных в отрезок фанеры. Чтобы болты зажимали текстолит, а не убегали, в них сделан круговой паз (зажимаем болт в шурик, включаем и надфилем...) в который вставлена стопорная шайба, снизу уголка.

Большие куски текстолита в ней не порежешь, а вот мелкие платки вполне. Просто руками их не удержать, а здесь удобно. Размечаешь, вставляешь разметкой по краю уголка, болтами зажимаешь и ножовочкой…

Если у кого появится желание сколхозить нечто подобное, то берите уголок из черного металла. Дюраль довольно быстро съедается ножовкой, хотя довольно прочная, и получается не прямая линия реза, а уже немного полукруглая.

На крайняк можно отрезать и ножницами.

Есть особое желание сделать резак из плиткореза, но пока руки не дошли.

Далее лудим плату. Перед лужением мажу жирно флюсом для пайки алюминия, «ФТКА». Беру кусок оплетки, на нее каплю припоя и паяльником юлозию по плате. Лудится отменно. Все равно плату перед пайкой на промывку.

Пробовал другие флюсы, все не то.

Хотел спаять все сразу в печке, да детальки заказанные в период Китайского нового года чего-то кучно ехать отказываются. Так что буду паять и собирать давилку по ходу.

Переходные отверстия паяю тонким проводком. Продеваю один проводок сразу через все переходы. Затем паяльничком прохожу с одной стороны платы, переворачиваю, прохожу с другой, затем бокорезами обкусываю все лишнее.

Ну и далее фотки по ходу сборки…

Примеряем двигатель, распаиваем часть SMD-шек.

Распаиваем остальные SMD-шки и подстроечники, которые будут выступать в роли переменников. Лепим цветные кнопки…

Кнопки кстати для понтов. Микрокнопки взял с длинными толкателями и усилием в 100 гр., меньше не нашел. Нажимаются они довольно легко и что примечательно, давить нужно не прямо сверху, а можно и в бок. Причем нажимать в бок гораздо удобнее и срабатывают они отменно.

Собираем толкатель.

К сожалению не сфотал переходную втулку целиком, так что, первое фото от продавца.

Зажимаем втулку в шурик и напильником сгоняем под нужный диаметр, чтобы втулка влезла в трубку. Затем отрезаем под нужный размер не вынимая из шурика, ножовкой по металлу.

Примеряем, клеим на любимую эпоксидку.

Собираем все в кучку, прошиваем, пользуемся…

Ссылка на скачивание, схема и плата в Diptrace, прошивка в ардуине

Прошивкой занимался сын, в данном случае, так что ничего конкретного сказать по прошивке не смогу.

В комментариях к прошлому обзору некоторые господа/товарищи высказали неприязнь к использованию паяльной пасты, фена, а тем более печи для пайки плат дома… Заранее прошу зазря не напрягаться, по тому как я заочно уважаю Ваше мнение и оспаривать его не буду.

Никого не принуждаю следовать по моим стопам. Все что написано выше, мой личный опыт и мое мнение не претендующее на истину. Планирую купить +52 Добавить в избранное Обзор понравился +136 +216

Я искал какой-нибудь способ подготовки моих самодельных печатных плат. Одно из решений, которое пришло мне в голову — это оплавление паяльной пастой. Другое очень крутое использование паяльной пасты — это ремонт латунных деталей — таких как трубы, тромбоны и тубы, потому что все, что нужно сделать, это разогреть соединение с намазанной пастой, и при правильной температуре оно склеивается.

Показать еще 11 изображений

Если вы искали паяльную пасту в интернете, то знаете, что она стоит очень немало. Мне было интересно, можно ли сделать паяльную пасту своими руками начального уровня в домашних условиях. Посмотрев несколько форумов, я нашел диалог, в котором кто-то использовал стружку из припоя смешанного с флюсом и у него получилось заменить припойную пасту.

Я решил попробовать сделать состав, и в процессе выяснилось, что это намного проще, чем я думал. Вся суть в том, что работа с предварительно обработанными платами становится намного проще, и время пайки значительно сокращается.

Предупреждение: этот проект содержит работу со свинцовой стружкой. Работайте в хорошо вентилируемой зоне и надевайте маску и перчатки. Также убедитесь, что материалы не попадают в пищу.

Что вам понадобится:

- Твердый припой — 50-50 или 60-40. Вы можете использовать припой с флюсом, но не на кислотной основе, поскольку она будет разъедать ваши компоненты.

- Напильник — мелкий или средний. С более мелким придется потратить больше усилий, но паста будет качественнее.

- Флюс для припоя — также называется паяльной пастой, но не путайте с реальной паяльной пастой. Убедитесь, что основой пасты не является кислота! Недобросовестные магазины продают такие вещи.

- Печь, источник огня или духовка.

Эта инструкция включает в себя 12 шагов.

Шаг 1: Подготовьте куски припоя для плавки

- Разрежьте припой на полоски или кусочки

- Сделайте емкость для плавления из алюминиевой фольги. Сложите фольгу в несколько слоев, чтобы свинец не просочился и не испортил вашу печь.

- Сделайте «лодочку» или «миску»

Шаг 2: Подвергните припой температурной обработке

Вам нужно довести твердый кусок припоя до состояния большой капли. Я использовал печь на самом высоком уровне жара в течение 40 минут.

Вы можете также поместить алюминиевую лодочку на металлический противень поверх решетки. Предупреждение: не кладите емкость прямо на источник тепла, так как в алюминии появится дырка и свинец вытечет. После того как припой расплавится, выньте его и остудите. Форма на выходе не имеет значения.

Шаг 3: Охлаждение и предварительная подготовка

Уберите алюминиевую фольгу.

Примечание: удостоверьтесь, что вы полностью удалили следы алюминия, чтобы он не попал в пасту для пайки оловом.

Шаг 4: Измельчение куска припоя

Это просто: при помощи напильника измельчите свинец в мелкий порошок. Обратите внимание, что если вы трете слишком сильно, песок будет слишком крупным и припой начнет нагреваться, поэтому время от времени припой нужно поворачивать.

Обязательно наденьте защитную маску и перчатки!

Шаг 5: Смешайте порошок с флюсом

Шаг 6: Первый тест

После нескольких тестов на платах я решил попробовать смесь в реальном проекте. Для этой цели я взял классический базовый предусилитель и решил пересадить его в ленточный микрофон RCA Varacoustic; предусилитель улучшит звук микрофона, даст ему фантомное питание и его можно будет реально использовать.

Я спешил, чтобы похвастаться, поэтому, к несчастью, не очистил весь фоторезист (синий осадок на некоторых панелях и дорожках). В этих местах припой не сядет должным образом. В следующий раз я вымочу плату в пищевой соде, вместо того чтобы быстро очистить её.

Шаг 7: Добавляем тонкий слой пасты

Я покрыл плату, как мне казалось, тонким слоем пасты. Позже выяснится, что я должен был положить меньше пасты и размазать. Не так важно, где находится припой. Как только флюс и припой расплавятся, припой волшебным образом покроет медные дорожки.

Совет: для лучших результатов травления, экспонирования и лужения эффективно будет очистить плату при помощи кухонного чистящего средства типа Comet, это лучше, безопаснее и быстрее, чем использование ацетона.

Шаг 8: Нагреваем плату — часть 1

Для демонстрации я использовал паяльный фен. Если ваш фен нагревается до 260 градусов Вы можете использовать метод пайки-сварки с оплавлением.

Шаг 9: Нагреваем плату — часть 2

Здесь я сфотографировал процесс на полпути — просто чтобы показать, как паста течет по дорожкам.

Шаг 10: Почти готово

После того как припой полностью растекся по плате, сверху останется слой флюса, который нужно будет очистить используя Comet или мыло с водой. Вы можете использовать абразивы, чтобы избавиться от флюса.

Шаг 11: Финальная версия платы

Как вы видите, для первой попытки вышло неплохо — никаких перебоев в дорожках! Сборка платы становится очень простой. Вы можете таким же образом крепить SMD детали к плате (я попробовал, на плате есть несколько элементов SMD, которые легко прикрепились).

Шаг 12: Конечный результат

В результате вышел экономный и нетрудоемкий способ заменить канифоль, которой хватит надолго.

Чтобы осуществить крепление элементов методом пайки, необходимо использовать специальные материалы, которые обладают более низкой температурой начала плавления. Многие радиолюбители используют старый подход – припой. Вместе с ним необходимо применять флюс или кислоту.

Ускорить процесс пайки помогают современные составы – пасты. Они изначально включают в себя все нужные компоненты и не требуют каких либо добавок.

Каковы особенности этого материала и как правильно наносить паяльную пасту, мы попробуем разобраться.

Паяльная паста и ее свойства

Изначально данные составы использовались в технологиях типа SMT. В настоящее время их сфера распространения существенно расширилась. Паста включает такие основные компоненты:

- Припой в виде порошка с разной степенью дробления. Как правило, выбираются сплавы, включающие олово, свинец, серебро. Особое распространение получили бессвинцовые пасты.

- Флюс для обезжиривания.

- Необходимые добавки для связывания. Они упрощают монтаж и крепление smd-компонентов на платах. Для больших размеров платы требуется более вязкая паста.

- Активаторы и дополнительные компоненты.

Качественная пайка обеспечивается в том случае, если соблюдены срок и условия хранения. У большинства компонентов срок годности не превышает полгода. Для хранения и перевозки необходимо обеспечить режим от +2 до +10оС.

На фото паяльной пасты можно увидеть типичные их модификации. Однако при выборе нужно обращать внимание на соответствие материала таким требованиям:

- высокий уровень проведения паяльных работ с прочностью получаемых соединений, недопущением разбрызгивания и образования шариков;

- необходимые клеящие параметры, благодаря которым элементы удерживаются до проведения пайки;

- устойчивость к растеканию во время начального нагревания;

- отсутствие или минимальное количество остающегося после работ легко удаляемого флюса;

- применимость технологии дозирования или печати трафаретного типа;

- допустимость к хранению длительное время.

Разновидности

На рынке широко представлена продукция лучших производителей паяльной пасты под брендами Qualitek, UNIVERSAL, Felder, HERAEUS, ALPHA и т.д. Вся ассортиментная линейка может делиться на группы по видам:

- По химическому составу флюса – галогенсодержащие и без галогенов.

- По потребности в отмывании – требующие обработки и не требующие. Пасты первого вида могут отмываться водой (водорастворимые) или специальными жидкостями.

- В зависимости от припоя – содержащие свинец и бессвинцовые.

- По температуре – низко, средне и высокотемпературные.

Если паста не смывается водой, то в ее составе присутствует канифоль. В таком случае промывать детали надо при помощи растворителей.

Важно учитывать такую особенность – повышение степени паяемости элементов и smd компонентов сопровождается падением надежности крепления. А, например, галогенсодержащие составы улучшают параметр технологичности, но характеризуются несколько низкой надежностью.

Важные технические характеристики

Если вас интересует вопрос, какую паяльную пасту выбрать, то необходимо обратить внимание на физико-химические свойства смеси. Они зависят от наличия связующих компонентов, влияющих на консистенцию, клеящие параметры, уровень адгезии.

К таким свойствам относят:

- состав элементов – присутствие или отсутствие свинца, наличие легирующих добавок;

- величина припойных частиц по IliS;

- форма частичек, что влияет на возможности дозировки;

- вязкость, влияющая на технологию нанесения – потребность в дозаторе или трафарете;

- уровень паяемости, определяемый окисленностью и загрязненностью припойных частиц.

Если безотмывочные пасты не вызывают коррозии, то водосмывные способны вызвать такие процессы на месте пайки, поскольку включают в себя некоторые органические компоненты.

Технология использования пасты

Если вы еще не пользовались данным составом, то вам поможет наша инструкция для работы с паяльной пастой:

- сначала надо вычистить плату, обезжирить и тщательно просушить;

- установить плату горизонтально и зафиксировать в таком положении;

- в заданных соединительных точках равномерно наносится паста без пропусков;

- мелкие и smd элементы ставятся на плату;

- в некоторых случаях для большей надежности требуется обработка пастой ножек микросхем;

- в случае нижнего подогрева платы необходимо запустить фен и теплым потоком прогреть верхний участок с крепящимся элементом;

- после испарения флюса следует увеличить температуру до уровня плавки припоя;

- паять надо постоянно контролируя процесс;

- дать остыть и промыть плату.

Для манипуляций с микросхемами требуется использовать паяльник на +250 — +300 Со. Допускается применения модели 20-30 Вт и 12-36 В.

Не следует брать паяльники с конусными насадками. Повышение эффективности манипуляций обеспечивается применением очень тонкой проволоки для контакта жала с пастой.

Припаять SMD- компоненты можно так:

- поместите их на контактную площадку;

- нанесите пасту на ножки;

- под влиянием паяльника с заданной температурой паста растекается по контактному участку;

- оставьте элементы для остывания.

Обратите внимание!

Чтобы припаять провода, паяльную массу наносят на провода в области соединения. Затем к пасте прикладывается паяльник.

Изготовление в домашних условиях

Часто готового паяльного материала не оказывается под рукой, поэтому целесообразно знать, как сделать паяльную пасту своими руками. Для этого нужно подготовить прутик оловянно-свинцового припоя и жир для пайки. Если второго компонента у вас нет, то заменить его смогут обычный вазелин плюс флюс ЛТИ-120.

Припой нужно тщательно измельчить при помощи напильника, надфиля и механической насадки с дрелью. Крошка должна получиться мелкой. Ее собирают в емкость и добавляют вазелин в соотношении 1:1, а также немного флюса.

Ингредиенты перемешиваются. Для качественного смешивания смесь следует подогреть на водяной бане. Хранить ее можно в большом медицинском шприце. С помощью него затем паста и будет наноситься на требуемые участки.

Фото паяльной пасты

Обратите внимание!

Обратите внимание!

Необъятные просторы страны и сложные климатические условия приводят к тому, что иногда расходные материалы для паяния проще изготовить самостоятельно, чем попасть на ближайший рынок или в специализированный магазин.

В домашних условиях можно сделать не все, но в этом плане исключение. Имея самые доступные компоненты, ее вполне удастся изготовить своими руками.

Существует множество рекомендаций от умельцев, каждый из которых опирается на собственный опыт и возможности. Конечный продукт после реализации любого совета должен иметь основные качества, без которых паста для пайки не сможет выполнить требуемые функции.

Важными являются следующие свойства:

- устойчивость к окислению;

- гомогенное состояние;

- отсутствие склонности к расслаиванию;

- приемлемая вязкость;

- достаточная клейкость;

- легкость удаления остатков;

- исключение разбрызгивания при пайке;

- отсутствие негативного влияния на детали;

- хорошая растворимость в традиционно применяемых жидкостях.

Как показывает опыт мастеров паяльную пасту, соответствующую всем приведенным критериям можно изготовить своими руками в домашних условиях.

На растительных маслах

Многие рекомендуют применять для паяльной пасты-флюса масло из ядер пальмы. Оно само по себе уже имеет подходящую консистенцию, позволяет выполнять самую тонкую пайку при проведении электротехнических работ.

Многие рекомендуют применять для паяльной пасты-флюса масло из ядер пальмы. Оно само по себе уже имеет подходящую консистенцию, позволяет выполнять самую тонкую пайку при проведении электротехнических работ.

Увеличить активность такой паяльной пасты можно прибавлением хлорида аммония. Концентрацию добавки варьируют от 5 % до 10 %. Некоторые домашние умельцы считают необходимым ввести в паяльную смесь еще солянокислый анилин.

Желательно использовать рафинированный продукт. Он очищен от примесей, не будет вспенивать паяльную пасту при повышении температуры. Понадобится еще 300 г чистого говяжьего жира. Лучше взять перетопленный жир, не содержащих примесей волокон и мышечных тканей.

Основной компонент самодельной паяльной пасты канифоль. Ее понадобится 500 г. Все это нужно соединить в фарфоровой чашке, аккуратно перемешать, нагревая до полного расплавления.

В однородную смесь нужно всыпать 100 г тонкоизмельченного хлорида аммония, перемешивая до растворения. Горячую паяльную пасту, сделанную своими руками, следует сразу поместить в банку для последующего хранения. Оставлять состав в чашке не рекомендуется.

На минеральном масле

Мелкие детали удобно паять с помощью самодельной флюсовой пасты из двух компонентов. Для ее приготовления своими руками следует взять любое минеральное масло (продукт переработки нефти) в количестве 900 г.

Оно не должно содержать примесей кислотного характера. В масло нужно постепенно ввести 100 г хлорида аммония, растирая смесь до однородного состояния. Готовый продукт сразу поместите в закрывающуюся емкость.

Некоторым мастерам нравятся в работе вязкие растворы. Для таких ситуаций рекомендуется хлористый аммоний в указанной пропорции растворить в керосине.

Для лужения

При работе с кузовами автомобилей, при пайке проводов нужна паста для лужения. Есть в продаже хорошие готовые средства. Можно приготовить подобие своими руками.

При работе с кузовами автомобилей, при пайке проводов нужна паста для лужения. Есть в продаже хорошие готовые средства. Можно приготовить подобие своими руками.

Рекомендуется взять мелкоизмельченный порошок олова без всяких крупных частичек, припой-третник и разбавить смесь глицерином. Тщательно перемешивая и регулируя количество глицерина, можно получить пастообразную массу требуемой консистенции.

Иногда вместо глицерина и припоя к пылевидному олову добавляют готовый глицериновый флюс.

Имея желание и минимальные навыки работы можно без всяких проблем приготовить удобный в использовании паяльный материал.

Радиолюбители давно облюбовали такое новшество как паяльная паста. Изначально она была придумана для пайки SMD компонентов при машинной сборке плат. Но сейчас такую пасту многие применяют для обычной ручной пайки деталей, проводов, металлов и т.п. Оно и понятно – все в одном под рукой. Ведь почти фактически паяльная паста - это смесь флюса с припоем.

На самом деле, чтобы сделать паяльную пасту для нужд радиолюбителей, потребуется не так уж много сил, времени и ингредиентов.

Для изготовления паяльной пасты нам потребуется:

- Вазелин медицинский. Используется как загуститель;

- Флюс ЛТИ-120 или другой жидкий.

- Пруток оловянно-свинцового припоя;

- Паяльный жир. А уж если найдете «активный жир» так вообще красота.

Как сделать паяльную пасту?

Весь процесс необыкновенно прост.Начинаем мы с измельчения припоя. Я взял толстый трубчатый кусок и начал его измельчать напильником, надфилем и механической насадкой на дрель. Что будете использовать вы – решать вам. Но я за механику, так как ручной труд слишком долог и кропотлив.

Чем меньше крошка – тем лучше. Требуется небольшое количество.

Затем добавляем вазелин в пропорции 1:1 и немного флюса ЛТИ (эти два ингредиента можно заменить паяльным жиром).

Все тщательно перемешиваем.

Для лучшего размешивания смесь можно нагреть на водяной бане или обычным паяльником, убавив его нагрев до 90 градусов Цельсия.

Далее для хранения перекладываем получившуюся пасту в шприц с толстой специализированной иглой. Или вообще без иглы.

На этом паста готова к использованию.