При газификации органическая часть древесины превращается в горючий газ и жидкие продукты. Газификацию осуществляют в вертикальных шахтах аппаратов, называемых газогенераторами. В шахте газогенератора протекают три основных процесса, которые условно можно распределить по зонам, указанным на схеме (рис. 23).

В верхней части газогенератора происходит сушка древесины (зона I), затем сухое топливо подвергается швелеванию- термическому разложению в токе нагретого газа, двигающегося от колосниковой решетки и дутьевых фурм вверх к горловине газогенератора (зона II).

В третьей, последней зоне осуществляется процесс собственно газификации, которой подвергается уже не древесина, а уголь - продукт швелевания древесины. Здесь окисляется углерод кокса (древесный уголь) в атмосфере кислорода воздуха, подаваемого в шахту через колосниковую решетку и через дутьевые фурмы. При газификации других видов твердого топлива (ископаемый уголь, сланцы, кокс и торф) иногда используется вместо воздушного дутья - парокислородное.

При взаимодействии кислорода воздуха и кокса может происходить окисление углерода по следующим реакциям:

А) С + 03 СОа + 97 650 ккал/кг - мол;

Б) С + 4- О.. ->- СО + 29 450 ккал/кг - мол.

Часть двуокиси углерода СО2, взаимодействуя с нагретым до высокой температуры углеродом кокса, превращается в окись углерода СО по реакции

С + СО 2 ^ 2 СО + 38 790 ккал/кг - мол.

Наблюдения показали, что при газификации древесного топлива в толстом слое в итоге упомянутых реакций образуется главным образом окись углерода.

Куски угля покрыты газовой пленкой, через которую газовые молекулы диффундируют к поверхности угля, а продукты реак-‘ ции удаляются с поверхности, поступая в газовое пространство между отдельными кусками твердого тела. Интенсивность диффузионного потока зависит от ряда факторов.

Когда скорость химического взаимодействия между твердым телом и газовыми молекулами очень высока, общий результат

Взаимодействия между реагирующими веществами в гетерогенных реакциях будет зависеть от интенсивности диффузионных процессов. В этом случае процесс газификации угля протекает в так называемой диффузионной области.

Когда скорость химической реакции между твердым телом и газовыми молекулами является решающим фактором, взаимодействие между реагирующими веществами переходит в кинетическую область процесса.

С увеличением скорости газа и уменьшением размера кусков угля толщина газовой пленки уменьшается.

Скорость процесса газификации в диффузионной его области будет увеличиваться с повышением температуры и скорости газовых потоков. Скорость химического взаимодействия между углеродом кокса и газовыми молекулами, т. е. процесса собственно газификации, в кинетической его области будет всегда увеличиваться с повышением температуры.

Реакционная способность кокса из различных углей неодинакова, и она характеризуется скоростью химического взаимодействия углерода с СОг и водяным паром.

Древесный уголь обладает более высокой реакционной способностью по сравнению, например, с ископаемыми углями.

Поэтому для случая газификации древесины окисление углерода древесного кокса будет протекать в диффузионной области процесса.

В зоне III (собственно газификации) развивается высокая температура. Теоретически она может быть около 1600°. В результате сплавляется зола топлива, зашлаковываются и часто разрушаются дутьевые устройства. Эти явления приводят к преждевременной остановке газогенератора из-за расстройства воздухоподачи. Для борьбы с ними к воздуху, подаваемому в газогенератор, достаточно добавить 90-120 г/н. ж3 водяного насыщенного пара.

Подача пара в дутье обеспечивает некоторое повышение калорийности газа.

В отличие от воздушного дутье, искусственно увлажненное паром, называется паровоздушным. Степень увлажнения дутья регулируется по его температуре, поддерживаемой обычно в пределах 45-55°, а иногда и выше. Прибавкой пара к дутью снижают температуру зоны собственно газификации до 1100- 1200°, что уже безопасно для дутьевых устройств.

При паровоздушном дутье протекают следующие реакции:

А) С + Н20 -> СО + На - 28 300 ккал/кг - мол

Б) С + 2 Н20 СОа + 2 Н2 - 17 970 ккалкг — мол,

В) СО + Н20 СО2 На ± 10 410 ккал/кг - мол.

Водяной пар дутья обычно расходуется по этим реакциям не полностью, а на 70-75%- При значительном увлажнении дутья паром и понижении температуры реакции «а» и «б» могут перейти в кинетическую область процесса.

Вследствие неизбежного присутствия азота в воздухе теоретически можно представить образование СО в газе, получаемом в зоне собственно газификации, при воздушном дутье по следующему уравнению:

2 С + 02 + 3,76 N2 — 2 СО + 3,76 N3,

Что соответствует составу газа в объемных долях: СО -34,7%-. N2 - 65,3%.

Опытным путем установлено, что состав газа в зоне собственно газификации древесного кокса при воздушном дутье мало отличается от теоретического. Из 1 кг углерода выход газа

Равен 5,37 н. м3 с теплотворной способностью 1060 . Из

Приведенных данных видно, что при идеальном воздушном процессе термический к. п. д. газификации, считая по холодному

5.37 1060 _ _ газу, равен g^ = 0,7.

Экология познания.Наука и техника: Самодельный газогенератор на дровах, сделанный своими руками, лучше всего использовать совместно с двигателем внутреннего сгорания. Именно поэтому домашние умельцы приспосабливают его для генерации электроэнергии в домашних условиях, а то и прилаживают установку на автомобиль.

Двигатель внутреннего сгорания, работающий на дровах, - это вовсе не призрак из далекого прошлого. Автомобили и электростанции, использующие древесину в качестве энергоносителя, можно встретить и сегодня. Стоит уточнить: двигатель функционирует на газе, получаемом из дерева путем его сжигания определенным способом. Установки, вырабатывающие такой газ, называют газогенераторами, они достаточно давно применяются на промышленных предприятиях. Но можно ли изготовить газогенератор своими руками и стоит ли это делать – вопросы, ответы на которые призвана дать наша статья.

Как работает газогенератор

Чтобы понять, какая может быть польза от газогенератора в домашнем хозяйстве, надо разобраться в его принципе работы, а потом и устройстве. Тогда можно будет оценить затраты на его изготовление, а главное, какой удастся получить результат.

Итак, пиролизный газогенератор – это комплекс узлов и агрегатов, предназначенный для выделения смеси горючих газов из твердого топлива с целью его использования в двигателях внутреннего сгорания.

Для справки. Конструкции генераторов отличаются друг от друга в зависимости от вида сжигаемого твердого топлива, мы рассмотрим самую актуальную из них – на дровах.

Если древесину сжигать в закрытом пространстве, ограничивая подачу кислорода, то на выходе можно получить смесь горючих газов. Вот их перечень:

- угарный газ (оксид углерода СО);

- водород (Н2);

- метан (СН4);

- прочие непредельные углеводороды (CnHm).

Примечание. В смеси присутствуют также негорючие балластные газы: двуокись углерода (углекислый газ), кислород, азот и водяные пары.

Эффективный дровяной газогенератор должен не просто вырабатывать горючую смесь, но и сделать ее пригодной к использованию. Поэтому весь цикл получения топлива для ДВС можно смело назвать технологическим процессом, состоящим из таких этапов:

- газификация: древесина даже не горит, а тлеет при подаваемом количестве кислорода в размере 33-35% от необходимого для полноценного сжигания;

- первичная грубая очистка: летучие частицы продуктов горения, что вырабатывают древесные газогенераторы после первого этапа, отделяются с помощью сухого вихревого фильтра – циклона;

- вторичная грубая очистка: производится в скруббере – очистителе, где поток горючего пропускается через воду;

- охлаждение: продукты сгорания с температурой до 700 ºС проходят его в воздушном либо водяном теплообменнике;

- тонкая очистка;

- отправка потребителю: это может быть закачка горючего компрессором в бак-распределитель либо подача в смеситель, а затем - сразу в ДВС.

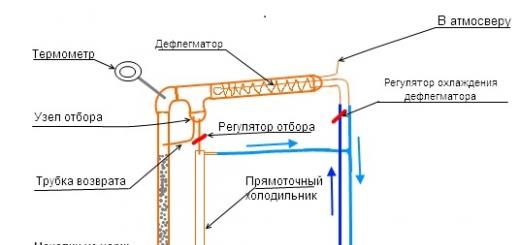

Рассмотреть устройство и принцип работы газогенератора в промышленном исполнении можно на технологической схеме, представленной ниже:

Полный цикл получения газа достаточно сложен, поскольку включает в себя несколько различных установок. Самая основная – это газогенератор, представляющий собой металлическую колонну цилиндрической либо прямоугольной формы, имеющую сужение книзу. В колонне имеются патрубки для воздуха и выхода газа, а также лючок доступа в зольник. Сверху агрегат оборудован крышкой для загрузки топлива, дымоход к корпусу не присоединяется, он просто отсутствует. Процесс горения и пиролиза, проходящий внутри колонны, хорошо отражает схема газогенератора:

Не вдаваясь в тонкости химических реакций, проходящих внутри колонны, отметим, что на выходе из нее получается смесь газов, описанная выше. Только она загрязнена частицами и побочными продуктами горения и обладает высокой температурой. Изучив чертежи газогенераторов любой конструкции, можно заметить, что все остальное оборудование предназначено для приведения газа в норму. Воздух в зону горения подается принудительно тяговой или дутьевой машиной (простыми словами - вентилятором).

Надо сказать, что самодельный газогенератор на дровах делается домашними мастерами-умельцами не такой сложной конструкции и технология выделения газа в нем несколько упрощена, о чем будет рассказано ниже.

Мифы о газогенераторных установках

На просторах интернета часто встречается множество необоснованных утверждений о работе подобных агрегатов и дается противоречивая информация об использовании газогенераторов. Попытаемся все эти мифы развеять.

Миф первый звучит так: КПД газогенераторной установки достигает 95%, что несоизмеримо больше, нежели у твердотопливных котлов с эффективностью 60-70%. Поэтому отапливать дом с ее помощью куда выгоднее. Информация некорректна изначально, нельзя сравнивать бытовой газогенератор для дома и твердотопливный котел, эти агрегаты выполняют разные функции. Задача первого – вырабатывать горючий газ, второго – нагревать воду.

Когда говорят о генерирующем оборудовании, то его КПД – это отношение количества полученного продукта к объему газа, что возможно выделить из древесины теоретически, помноженное на 100%. Эффективность котла – это отношение вырабатываемой тепловой энергии дров к теоретической теплоте сгорания, также умноженное на 100%. Кроме того, извлечь из органики 95% горючего топлива может далеко не каждая биогазовая установка, не то что газогенератор.

Вывод. Суть мифа в том, что массу либо объем пытаются через КПД сопоставить с единицами энергии, а это недопустимо.

Обогревать дом проще и эффективнее обычным пиролизным котлом, что таким же способом выделяет горючие газы из древесины и тут же их сжигает, используя подачу вторичного воздуха в дополнительную камеру сгорания.

Миф второй – в бункер можно закладывать топливо любой влажности. Загружать-то его можно, да только количество выделяемого газа падает на 10-25%, а то и более. В этом отношении идеальный вариант - газогенератор, работающий на древесном угле, что почти не содержит влаги. А так тепловая энергия пиролиза уходит на испарение воды, температура в топке падает, процесс замедляется.

Миф третий – затраты на обогрев здания снижаются. Это нетрудно проверить, достаточно сравнить стоимость газогенератора на дровах и обычного твердотопливного котла, тоже сделанного своими руками. Плюс нужно водогрейное устройство, сжигающее древесные газы, например, конвектор. Наконец, эксплуатация всей этой системы отнимет немало времени и сил.

Вывод. Самодельный газогенератор на дровах, сделанный своими руками, лучше всего использовать совместно с двигателем внутреннего сгорания. Именно поэтому домашние умельцы приспосабливают его для генерации электроэнергии в домашних условиях, а то и прилаживают установку на автомобиль.

Автомобильный газогенератор

Надо понимать, что газогенератор для автомобиля должен быть достаточно компактным, не слишком тяжелым и в то же время эффективным. Заграничные коллеги, чьи доходы не в пример выше наших, делают корпус генератора, циклон и фильтр охлаждения из нержавеющей стали. Это позволяет брать толщину металла вдвое меньше, а значит, и агрегат выйдет намного легче. В наших реалиях для сборки газогенератора применяют трубы, старые баллоны от пропана, огнетушители и прочие подручные материалы.

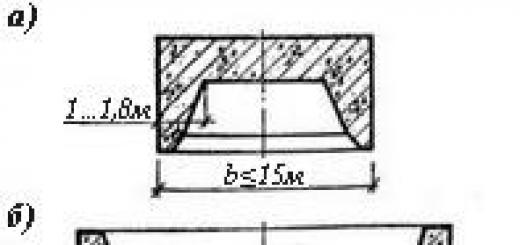

Ниже показан чертеж газогенератора, устанавливаемого на старые грузовики УралЗИС-352, по нему и надо ориентироваться при сборке агрегата:

Наружную емкость наши мастера чаще всего делают из баллонов для сжиженного пропана, внутреннюю можно сделать из ресивера грузового автомобиля ЗИЛ или КаМАЗ. Колосниковая решетка выполняется из толстого металла, патрубки – из соответствующего диаметра труб. Крышку с фиксаторами можно изготовить из отрезанного верха баллона либо из листовой стали. Уплотнение крышки – шнур из асбеста с графитной пропиткой.

Грубый фильтр – циклон для авто делают из старого огнетушителя либо простого отрезка трубы. Снизу трубы выполняется конусная насадка со штуцером для выгрузки золы, сверху торец закрывается наглухо привариваемой крышкой. В нее врезается выходной патрубок для очищенных газов, а сбоку – второй штуцер, куда будет осуществляться подача продуктов горения. Функциональная схема циклона в разрезе показана на рисунке:

Поскольку автомобильный газогенератор выдает газы с высокой температурой, их требуется охлаждать. Причины две:

- раскаленное газообразное топливо имеет слишком малую плотность и поджечь его в цилиндрах ДВС будет непросто;

- существует опасность самопроизвольной вспышки при контакте с горячими поверхностями мотора.

Движение газов по всему тракту во время розжига обеспечивает вентилятор, а после пуска мотора в системе появляется необходимое разрежение, вентилятор отключается.

Для охлаждения мастера-умельцы применяют обычные ребристые радиаторы отопления, располагая их на автомобиле таким образом, чтобы они максимально обдувались воздухом во время движения. Иногда даже используются современные биметаллические радиаторы. Перед попаданием в газогенераторный двигатель топливо требует тонкой очистки, для этого используют разного рода фильтры на свое усмотрение. Все узлы объединяются в одну установку в соответствии со схемой:

И последняя деталь – смеситель, нужен для регулирования пропорций газовоздушной смеси. Дело в том, что древесный газ имеет теплоту сгорания всего 4.5 МДж/м3, в то время как используемый в автомобилях природный газ - целых 34 МДж/м3. Следовательно, пропорции топлива и воздуха должны быть другими, их потребуется настроить заслонкой.

Заключение

Невзирая на всю привлекательность идеи сжигания дров вместо бензина в современных условиях она практически нежизнеспособна. Долгий розжиг, езда на средних и высоких оборотах, влияющая на ресурс ДВС, отсутствие комфорта, - все это делает действующие установки обычными диковинками, не находящими широкого применения. А вот сделать газогенератор для домашней электростанции – совсем другой вопрос. Стационарный агрегат совместно с переделанным дизельным ДВС может оказаться отличным вариантом электроснабжения дома.опубликовано

За тысячи лет истории человечество научилось добывать нефть и газ, изобрело электричество, использует энергию ветра и солнца, но по прежнему сжигает в топках древесину. Дрова, опилки, старое дерево, отходы деятельности древообрабатывающих предприятий – все это можно использовать, если сделать дровяной газогенератор своими руками.

Немало мастеров успешно используют это устройство для дома и даже для автомобиля. Если вы заинтересовались этой темой, или появилась идея самостоятельно сделать генератор, мы расскажем как это реализовать на практике.

В нашем материале речь пойдет о принципе действия дровяного газогенератора, достоинствах и недостатках такой системы, а также о том, как самостоятельно собрать такое устройство.

Быстрое сжигание дров на открытом воздухе дает, главным образом, некоторое количество полезного тепла. Но совсем иначе древесина ведет себя при так называемом , т.е. при горении в присутствии очень малого количества кислорода.

В такой ситуации наблюдается не столько горение, сколько тление древесины. А полезным продуктом этого процесса является не тепло, а горючий газ.

Газогенераторы некогда активно использовались в качестве поставщика топлива для авто. И сейчас можно изредка встретить машины, работающие на вырабатываемом ими газе:

Галерея изображений

При медленном горении древесины на выходе получается смесь, содержащая следующие продукты:

- метан (СН 4);

- водород (Н 2);

- оксид углерода (он же СО или угарный газ);

- различные предельные углеводы;

- углекислый газ (СО 2);

- кислород (О 2);

- азот (N);

- водяной пар.

Только часть этих ингредиентов является горючими газами, все остальное – это загрязнения или негорючий балласт, от которого лучше избавиться. Поэтому нужно не просто сжечь дерево в специальной установке, но и очистить результат, а также охладить полученную газовую смесь.

В условиях промышленного производства этот процесс включает следующие этапы:

- Сжигание твердого топлива в присутствии малого (около 35% от нормы) количества кислорода.

- Первичная грубая очистка , т.е. отделение летучих частиц в циклонном вихревом фильтре.

- Вторичная грубая очистка , при которой газ очищается с помощью водяного фильтра, используется так называемый скруббер-очиститель.

Самодельные устройства для использования в домашних условиях выглядят проще и места занимают меньше, но принцип их работы, а также конструкция очень похожи. Перед началом изготовления такого устройства необходимо все хорошо продумать, а также составить или найти проект агрегата.

Для поставки в бензиновый двигатель газообразного горючего его следует охладить, очистить и смешать с воздухом в подходящих пропорциях. Для этого агрегат требуется оборудовать вентилятором для розжига, циклоном, фильтром, смесителем и охладителем.

Галерея изображений

Шаг 8: Самодельный газогенератор в "полный рост"

Осталось дополнить самодельный генератор газа устройствами, обеспечивающими нормальную работу, и решить вопросы с установкой его на мотоцикл с коляской.

Галерея изображений

Конечно, чем ближе размеры и конфигурация самодельного газогенератора к промышленной модели, тем более эффективно будет работать устройство. Сделать в домашних условиях точную копию газогенератора, изготовленного на заводе, затруднительно, да и не обязательно.

Проще скопировать готовый самодельный агрегат, попросив его у знакомых, друзей, а то и просто воспользовавшись информацией в интернете.

Сначала изготавливают основные узлы газогенератора, затем их собирают в одно целое устройство. Чтобы сделать такое устройство, необходимо подготовить следующие элементы:

- Корпус.

- Бункер для топлива.

- Камеру сгорания.

- Горловину камеры сгорания.

- Воздухораспределительный узел.

- Фильтровочный узел.

- Патрубок камеры сгорания.

- Колосниковую решетку, дверцы и другие подобные элементы.

Корпус, который иногда называют камерой заполнения, может иметь как цилиндрическую, так и кубическую форму. Поэтому у мастера есть два варианта для его изготовления: использовать подходящую металлическую емкость, слегка ее модифицировав, или сделать корпус “с нуля” из уголка и листового металла.

Для изготовления самодельного газогенератора можно использовать подручные материалы, например, металлическую бочку, старые газовые баллоны, корпус огнетушителя и т.п.

Подобным же образом делается бункер для твердого топлива, т.е тоже из металлического листа и уголка. Позднее бункер закрепляют внутри корпуса, поэтому его размеры должны быть соответствующими. Впрочем, иногда проще превратить в бункер часть корпуса газогенератора. Для этого часть пространства отделяют с помощью металлических плит.

Подходящий для внутренностей газогенератора на дровах материал – сталь с низким содержанием углерода. Корпус следует накрыть плотно прилегающей крышкой. Герметизация – важное условие правильной работы генератора, поскольку именно таким путем обеспечивается поступление ограниченного количества кислорода.

Самодельный газогенератор – это достаточно тяжелое устройство, следует позаботиться о его устойчивости. Для этого к нижней части корпуса приваривают прочные ножки. Отдельного внимания заслуживает крышка, через которую осуществляют загрузку топлива.

Порой она бывает тяжелой и поднять ее самостоятельно не просто. Чтобы решить проблему, можно использовать специальную амортизационную рессору.

Для камеры сгорания понадобится особая жаропрочная сталь, поскольку именно здесь происходит горение топлива при очень высоких температурах. Впрочем, для этих целей можно успешно использовать пустой баллон от бытового газа. Подойдет и новая емкость, и бывшая в употреблении.

Если газовый баллон для изготовления бытового газогенератора ранее был в употреблении, перед началом сварочных работ его лучше заполнить водой. Это предотвратит возможное возгорание остатков газа

Металлическую горловину камеры сгорания, в которой осуществляется еще один важный процесс – крекинг смол – следует отделить от остальных элементов специальными жаростойкими прокладками. Вполне подходящим для этого материалом считается асбест, но лучше использовать более современные и безопасные материалы.

Воздухораспределительный узел соединяют с конструкцией с помощью штулцера, рядом с которым устанавливают обратный клапан. Задача этого элемента – регулировать поступление воздуха к топливу и не допускать утечку полученного горючего газа, ради которого и затевалось создание генератора.

Между воздухораспределительной коробкой и средней частью камеры сгорания должны находиться специальные калибровочные отверстия-фурмы. После камеры сгорания ставят систему фильтров, чтобы очистить полученную газовую смесь от загрязнений. Колосниковая решетка предназначена для очистки камеры сгорания.

Ее обычно выполняют из чугуна. Чтобы облегчить процесс очистки, среднюю часть колосника можно сделать подвижной или съемной. Дверцы обеспечивают доступ в различные отделы газогенератора и служат для загрузки дров, очистки камеры сгорания и т.п. Конечно, все такие дверцы должны быть герметичными и уплотненными с помощью термостойких прокладок.

Внизу монтируется патрубок, по которому полученная газовая смесь поступает в фильтровочный узел, а затем в охладитель. Для изготовления небольшого циклонного фильтра можно использовать корпус старого огнетушителя или другую металлическую емкость подходящего размера и конфигурации.

На этой схеме наглядно продемонстрировано устройство и принцип работы циклонного очистительного фильтра. С его помощью можно выполнить первичную очистку газа, полученного в результате работы газогенератора

Работает он таким образом: в верхнюю часть циклона нагнетается загрязненный горячий газ. Затем в круглом корпусе он начинает вращаться. Под действием центробежных сил частички загрязнений перемещаются в нижнюю часть устройства и покидают его через отверстие для выгрузки. Очищенный газ выходит через еще одно отверстие в верхней части фильтра.

В домашних условиях в качестве охладителя можно использовать обычный радиатор или изготовить специальный змеевик. Горячий газ движется по такой длинной конструкции и постепенно остывает. При желании можно организовать водяное охлаждение.

Считается, что бытовой газогенератор способен “переварить” древесину любой влажности, даже 50%, что характерно для свежесрубленного дерева. На практике получается, что чем выше влажность топлива, тем ниже эффективность работы газогенератора. Не рекомендуется загружать в устройство топливо, влажность которого превышает 20%.

Исправить ситуацию позволит небольшая модификация устройства. От патрубка камеры сгорания следует провести кольцевой газопровод, поместив его в пространстве между стенками корпуса и наружной стороной камеры загрузки. В результате часть тепловой энергии будет передана топливу, что позволит снизить его влажность. Кроме того, на охлаждение понадобится меньше времени, и КПД генератора возрастет.

Ценная информация по газогенераторам

Иногда ожидания владельцев частных домов, задумавшихся о приобретении или самостоятельном изготовлении газогенератора, оказываются слишком радужными по сравнению с реальной ситуацией.

Бытует мнение, что КПД газогенератора, составляющее около 95%, значительно превышает КПД обычного , который достигает 60-70%. Эти цифры в целом верны, но сравнивать их некорректно.

В изготовлении самодельного газогенератора используются отслужившие газовые баллоны, бидоны, кухонная утварь и т.д. Практически бесплатное устройство экономно расходует не самое дорогое топливо при довольно высокой производительности

Первый показатель отражает эффективность производства горючего газа, а второй – количество тепла, полученного при работе котла. В обоих случаях сгорает древесина, но результат этого процесса качественно различается. Если в дальнейшем полученный путем пиролизного сгорания древесины горючий газ будет использован для обогрева жилища, такое сравнение можно будет провести.

Стоит помнить также, что самодельные газогенераторы, хотя они и могут работать с высокой отдачей, редко бывают столь же эффективными, как и промышленные модели. Этот момент следует учесть еще на этапе проектирования агрегата и расчетов стоимости проекта и его ожидаемой эффективности.

Если необходимость создания газогенератора обусловлена только желанием улучшить систему отопления дома, стоит обратить внимание на похожее устройство – , который работает на очень схожих принципах. Главное его отличие от газогенератора состоит в том, что полученный газ немедленно сжигается, а полученная энергия используется для подогрева теплоносителя в системе отопления дома.

В таком устройстве монтируют дополнительную камеру сгорания, в которую необходимо организовать отдельную подачу воздуха. Если же нужно обогревать дом с помощью газогенератора, понадобится еще для отопления. Это увеличит расходы на модернизацию или обустройство отопления. Необходимо просчитать, стоит ли в таком случае овчинка выделки?

Важный момент – правильное обслуживание газогенератора в процессе его эксплуатации. Реклама утверждает, что это универсальное устройство, в котором сгорает все: от опилок до свежесрубленного дерева. Но реклама умалчивает о том факте, что при загрузке влажного сырья количество полученного горючего газа может сократиться на 25% или больше.

Лучшее топливо для бытового газогенератора – древесный уголь. При его сжигании не тратится слишком много энергии на испарение избыточной влаги, что позволяет получить максимальное количество горючего газа

Оптимальным топливом для газогенератора, по мнению специалистов, является древесный уголь. При его сгорании на испарение влаги уходит минимальное количество энергии, что позволяет ускорить процессы пиролиза.

Владельцы автотранспорта могут рассчитывать на газогенератор не только для обогрева, но и для работы своего транспортного средства. действительно, в Европе немало автомобилистов вполне успешно приспособили свой транспорт для работы на дровах. Но чаще всего это компактные и прочные устройства, изготовленные из тонкой и прочной нержавеющей стали.

Стоимость таких агрегатов, даже изготовленных самостоятельно, совсем не маленькая. В российских реалиях газогенераторы для автомобилей изготавливают из подручных средств и устанавливают на грузовой автотранспорт.

Эффект от их работы невысок, обычно наличию такого агрегата сопутствуют такие явления как длительный розжиг, необходимость постоянной работы двигателя на высоких или средних оборотах, что способствует его скорому износу.

Для автомобиля лучше всего использовать качественный газогенератор, выполненный из прочной нержавеющей стали, имеющий относительно небольшой вес и компактные размеры

Интересный вариант использования газогенератора в частных домовладениях – использование горючего газа для домашней электростанции. Реализуют такой проект с помощью дизельного двигателя внутреннего сгорания.

Выводы и полезное видео по теме

На этом видео продемонстрирован процесс работы самодельного газогенератора:

Здесь представлен интересный опыт по созданию самодельного газогенератора с учетом сделанных ошибок:

Это вариант компактного газогенератора, предназначенного для установки на транспортное средство:

Изготовить своими руками жизнеспособный газогенератор не так уж и просто. Чаще всего такие агрегаты делают для автомобилей, но и в домах они вполне эффективны. Умелому мастеру, который не боится сложностей и готов к экспериментам, эта задача вполне по силам.

Если в ходе ознакомления с информацией у вас появились вопросы или есть рекомендации по собственноручной сборке дровяного газогенератора, пожалуйста, оставляйте свои комментарии ниже.

Газификация – это процесс превращения органических или ископаемых углеродистых материалов в монооксид углерода, водород и диоксид углерода. Это достигается за счет реакции материала при высокой температуре (>700 °C) без воспламенения с регулируемым количеством кислорода и/или пара. Полученная газовая смесь называется синтез-газ (сокращение от синтетический газ ) или древесный газ, и сама является топливом. Энергия, полученная в результате сжигания такого газа, считается одним из видов возобновляемой энергии, если газифицированная смесь была получена из биомассы.

Одной из самых типичных областей применения этой энергии является теплоэнергетическая выработка энергии. Древесный газ содержит большое количество водорода и монооксида углерода, и не выделяет при горении веществ, загрязняющих окружающую среду. Древесный газ — источник экологически безопасной возобновляемой безэмиссионной энергии.

Трудности

Технологии по газификации древесины исследовались и развивались на протяжении более 100 лет. Однако, трудности в управлении контролируемым и в достаточной мере чистым процессом газификации усложняют внедрение его для коммерческого использования, например, на электростанциях. Самым большим препятствием была смола, выделяемая в процессе пиролиза, и со временем разрушавшая двигатели. Кроме того, качество древесной щепы, а в частности процент содержания в них влаги, устанавливало жесткие ограничения в выборе и обработке крошеной биомассы. to ней

Решение – инновационный метод пиролиза.

Газификатор древесины GASEK является так называемым прямоточным газификатором. Он основывается на технике пиролиза, разрабатывавшейся и улучшавшейся на протяжении последних 30 лет. Обработанная биомасса двигается в реакторе в том же направлении, что и газифицирующий воздух, поставляемый в количествах существенно меньших, чем требуется для горения.

Самое большое отличие от старой, проблематичной, технологии заключается в температуре и методе очистки получаемого газа. Ключевой фактор процесса газификации — достижение высоких температур (800-1200°C), что предотвращает формирование разрушительных смол. В результате, композиции смол расщепляются на более легкие частицы, не создающие проблем для двигателей. Древесный газ, проходящий через очистительную линию GASEK, не имеет цвета и запаха и при сгорании не выделяет вредных веществ.

Очищенный древесный газ дает возможность для производства эффективного, неприхотливого в обслуживании и долгоживущего оборудования для электростанций. Ряд международных патентов был получен на технологию газификации GASEK.

Исторически лесохимия возникла задолго до появления нефтехимии. Углежогное дело, например, имеет тысячелетнюю историю, а угольщик (англ. charcoal-burner или collier, нем. Köhler) является персонажем многих народных сказок. В старину выделку древесного угля осуществляли в буртах или ямах, сейчас для этого используют специальное оборудование. Европа потребляет большое количество древесного угля и сейчас. В России лесохимические производства начали интенсивно развиваться в петровскую эпоху.Вопросами лесохимии занимались известные отечественные химики Д.И. Менделеев, В.Е.Тищенко, Е.И.Орлов и др.

В советский период многочисленные лесохимические (биохимические) фабрики имелись едва ли не в каждой области и республике СССР. С развитием нефтехимии лесохимические предприятия несколько утратили свое значение и некоторые из них были перепрофилированы на выпуск другой продукции. Например, известная московская фабрика мягкой мебели "Кузьминки" в 50-е годы прошлого века была лесохимическим заводом. В период "перестройки" многие отечественные лесобиохимические заводы по ряду объективных и субъективных причин обанкротились, как впрочем, и многие другие высоко технологические предприятия. Поэтому уксусную кислоту и др. продукты лесохимии наша страна сейчас импортирует.

За рубежом дело обстоит иначе. Интерес к использованию биологических возобновляемых ресурсов (биомассе) постоянно возрастает. Биома́сса (биоматерия, биота)- совокупная масса растительных и животных организмов, присутствующих в биогеоценозе планеты составляет примерно 2,4 ∙ 10 12 т, 97 % из этого количества занимают растения и 3 % – животные организмы. Техническая переработка биоресурсов (biorafinery) является одной из наиболее быстрорастущих отраслей науки, техники и бизнеса.

Ресурсы

биомассы для газификации

В нашей стране экономически доступного

биологического сырья очень много - дрова, кора, ветви, пни

и др.

лесосечные отходы, отходы деревообрабатывающих и мебельных

производств,

лигнин, отходы зерноочистительных производств, различные

виды соломы

и стеблей растений (пшеница, рис, лен, кукуруза,

подсолнечник,

хлопчатник и пр.), тростник, плодовые косточки и ореховая

скорлупа,

различные промышленные и бытовые отходы. Во многих

местах сырье

для газификации буквально валяется под ногами. По разным

оценкам в

Россия ежегодно

накапливается до 300 млн. тонн различных органических

отходов, в т.ч.

до 50

млн. т. бытового мусора

. Некоторые свойства различных лигносодержащих отходов в сравнении с каменным углем:

| Сырье |

Теплотворная

способность мДж/кг |

Влажность % |

Зола % |

| каменный уголь |

25-32 |

1-10 |

0,5-6 |

| древесина |

10-20 |

10-60 |

0,2-1,7 |

| солома |

14-16 |

4-5 |

4-5 |

| рисовая шелуха

|

13-14 |

9-15 |

15-20 |

| хлопчатник |

14 |

9

|

12 |

| кукуруза |

13-15

|

10-20 |

2-7 |

Существует шесть основных направлений использования энергетического потенциала биологического сырья и отходов:

Газификация биомассы является одним из наиболее дешевых и экологически безопасных способов получения электрической и тепловой энергии. Существует два прямых способа получения газа из биомассы - микробиологический и термический (пиролитический). Древесина содержит мало воды и довольно медленно поддается биоразложению. Поэтому для нее и большинства целлюлоза- и лигниносодержащих отходов наиболее простым и эффективным способом газификации является термическая (пиролитическая) газификация.

Что такое пиролиз?

Пиролиз является одним из важнейших химических процессов, используемых в энергетике и различных промышленных производствах - металлургии, нефтехимии и пр. Например, методом пиролиза получают такие экономически и технически важные вещества как древесный уголь, кокс, дивинил, этилен, пропилен, бензол и др. В промышленности пиролизу подвергают нефть, уголь, торф, древесину, сельскохозяйственные отходы, промышленные отходы, бытовой мусор и пр.

Пиролиз является одним из важных направлений в лесохимии и используется для выработки древесного угля, скипидара, дегтя, уксусной кислоты, метилового спирта, ацетона и др. веществ.

Промышленный пиролиз древесины и др. видов биомассы - это сложный химический процесс, происходящий в виде разнообразных реакций и превращений и осуществляется в ограниченном (регулируемом) присутствии кислорода воздуха. Универсального описания процессов, происходящих при пиролизе биомассы не существует, т.к. эти процессы многокомпонентные и многофакторные.

В зависимости от условий процесса (вида сырья, степени его измельчения, температуры, давления, концентрации кислорода, воды, присутствия катализаторов) и конструкции реактора (печи, колонны, реторты и т.п.) пиролиз происходит по разному с выходом различных твердых, жидких и газообразных веществ. Типов пиролитических реакторов (печей, реторт, колонн и пр.) существует несколько десятков. Следует иметь ввиду, что разные виды целлюлозосодержащего сырья имеют различающийся химический состав, что в определенной степени влияет на выход получаемых продуктов пиролиза.

Термическое разложение сложных органических соединений биологического происхождения начинается при температурах близких к 100 ° С. Разложение основных веществ древесины в ходе пиролиза начинается при температуре около 200 ° С, однако главные процессы происходят при температурах 400-800 ° С. В некоторых случаях пиролиз органики проводят при еще более высоких температурах 1300-1800 ° С, в т.ч. с использованием электрических плазмогенераторов.

В состав древесины входит 45–60% целлюлозы, 15–35% лигнина и 15–25% гемицеллюлоз, а также пектаты кальция и магния, смолы, камеди, жиры, танины, пигменты и минеральные вещества. Сухое вещество древесины содержит около 50% углерода, 6% водорода, 44% кислорода, около 0,2 % азота и не более 1 % серы. Содержание минеральных веществ (зольность) древесины 0,2 - 1%. В древесных сучьях золы может быть до 2%, в корнях до 5%. От 10 до 25% процентов древесной золы (Na2CO3 и K2CO3) растворимы в воде, из нерастворимых веществ золы важнейшими являются известь, углекислые, кремнекислые и фосфорнокислые соли магния, железа и марганца. Температура плавления древесной золы 1400 ° С.

Существуют различные виды пиролизных систем, ориентированные на получение различных твердых, жидких и газообразных продуктов - древесного угля, спирта, кислоты, жидкого синтетического топлива и генераторного газа и др.

При пиролизе на древесный уголь полезный выход составляет примерно до 1 т угля из 8 - 12 плотных кубометров дров. Энергия, выделяющаяся в этом процессе, используется в главным образом на его обеспечение. При газификации биомассы, напротив, подавляющая часть сырья превращается в горючий высококалорийный газ, обеспечивающий выработку электроэнергии (примерно 1000 кВт/ч из 1,4 - 1,8 тонны сырья).

В последнее время связи с необходимостью экономии углеводородных топлив интерес к газификации твердых топлив возрос. К достоинствам газификации древесины и др. видов биомассы, в отличие от обычного сжигания в топках, следует отнести незначительное количество веществ, загрязняющих окружающую среду т.е. благоприятные экологические показатели по сравнению с другими энергетическими технологиями.

Получение генераторного газа и выработка электроэнергии

Сейчас на промышленных предприятиях отходы древесины и др. биопродукты в лучшем случае сжигаются в печах и топках котлов, которые загружают измельченной щепой или топливными гранулами. Однако, стандартные топки имеют низкий КПД, требуют регулярной очистки и ремонтов, а в атмосферу в виде дыма выбрасываются не сгоревшие сложные и вредные углеводородные соединения и зольная пыль.Генераторный газ, как топливо, имеет несомненные преимущества перед прямым сжиганием древесины и др. видов биомассы. Генераторный газ, подобно природному газу, может быть передан на большое расстояние по трубопроводам и в баллонах; его удобно использовать в быту для приготовлении пищи, для отопления и нагревания воды, а также в технологических и силовых установках. Сжигание газа легко автоматизировать; продукты сгорания менее токсичны, чем продукты прямого сжигания древесины и др. видов биомассы.

Генераторный газ используется как сырье для дальнейшей химической переработки и в качестве удобного и эффективного топлива для горелок сушилок, печей, котлоагрегатов, газовых турбин, но чаще, - газопоршневых установок. Таким образом по свойствам он похож на природный газ и может использоваться взамен последнего.

Технология газификации твердых

топлив для

получения горючего газа не

является новой. Пионерами газификации были

британцы, немцы и французы (прибл.

1805 -

1815 г.г .). Сначала газ

использовался для только

для освещения улиц и жилищ при помощи фонарей и

ламп, а затем и

как топливо. В Москве оборудование для

получения

искусственного газа появилось на полвека позднее

(1865 г.). Тогда

английские

подрядчики получили монопольное право на освещение города,

а также на

беспошлинный ввоз оборудования для строительства завода по

производству

искусственного газа, газопроводов, фонарей, горелок,

счетчиков и

пр. Уголь для газификации также ввозился из Англии.

К 1905 г.

Москва располагала 215 верстами газовых сетей, 8735

газовыми

фонарями и 3720 частными потребителями газа (историческая

справка

Мосгаза). Природный газ в Москве появился только в

1946 г. (магистральный

газопровод

Саратов-Москва) . До нач. 60-х годов в СССР

газификация

твердых топлив была распространена

достаточно

широко: более 350 газогенераторных установок вырабатывали

из разл.

типов

твердых топлив около 35 млрд. м3/год генераторных газов

разного назначения.

Технология газификации твердых

топлив для

получения горючего газа не

является новой. Пионерами газификации были

британцы, немцы и французы (прибл.

1805 -

1815 г.г .). Сначала газ

использовался для только

для освещения улиц и жилищ при помощи фонарей и

ламп, а затем и

как топливо. В Москве оборудование для

получения

искусственного газа появилось на полвека позднее

(1865 г.). Тогда

английские

подрядчики получили монопольное право на освещение города,

а также на

беспошлинный ввоз оборудования для строительства завода по

производству

искусственного газа, газопроводов, фонарей, горелок,

счетчиков и

пр. Уголь для газификации также ввозился из Англии.

К 1905 г.

Москва располагала 215 верстами газовых сетей, 8735

газовыми

фонарями и 3720 частными потребителями газа (историческая

справка

Мосгаза). Природный газ в Москве появился только в

1946 г. (магистральный

газопровод

Саратов-Москва) . До нач. 60-х годов в СССР

газификация

твердых топлив была распространена

достаточно

широко: более 350 газогенераторных установок вырабатывали

из разл.

типов

твердых топлив около 35 млрд. м3/год генераторных газов

разного назначения.

То есть первоначально газовая промышленность занималась изготовлением и распределением генераторного газа и только в середине 20 века стала переходить к газу натуральному.

В 20-50 г.г. прошлого

века

дровяные газогенераторы устанавливались на

автомобили, автобусы, трактора и другую технику,

которая

изготавливалась

серийно (напр. отечественные автомобили ГАЗ-42, ЗИС-21). В

лесной

промышленности

газогенераторными

установками

оборудовались

лесовозные

машины

и

трелёвочные

тракторы. На фото показан немецкий

мотоцикл,

оборудованный

весьма компактным газогенератором.

После войны транспортные газогенераторы еще долго

хранились в

мобилизационном резерве.

В 20-50 г.г. прошлого

века

дровяные газогенераторы устанавливались на

автомобили, автобусы, трактора и другую технику,

которая

изготавливалась

серийно (напр. отечественные автомобили ГАЗ-42, ЗИС-21). В

лесной

промышленности

газогенераторными

установками

оборудовались

лесовозные

машины

и

трелёвочные

тракторы. На фото показан немецкий

мотоцикл,

оборудованный

весьма компактным газогенератором.

После войны транспортные газогенераторы еще долго

хранились в

мобилизационном резерве.

Связанная с развитием нефтехимии дешевизна электроэнергии и моторных топлив не стимулировала развития малой и альтернативной электроэнергетики. Сейчас ситуация в нашей стране быстро меняется в пользу применения альтернативных источников энергии т.к. даже простое подключение предприятия или хозяйства к электрической или газовой сети часто становится серьезной проблемой.

Разработкой газификационных установок для древесины и др. твердых топлив сейчас занимаются многие зарубежные и отечественные институты и компании. На отечественном рынке уже есть предложения малогабаритных газификационных установок для фермеров и т.п., но промышленным предприятиям и лесным поселкам нужны более мощные энергетические установки. Газогенераторные установки различаются по мощности: малой – до 100 кВт; средней – от 100 до 1000 кВт; большой мощности – свыше 1000 кВт. Существуют много типов и десятки конструкций газогенераторов, используемых для газификации отходов древесины и др. видов биомассы. Наиболее популярные из них генераторы прямого и обратного горения, а также генераторы с кипящим слоем.

В газогенераторных установках происходит не только

пиролиз; правильнее

это процесс называют частичным

(т.е. неполным) окислением

углерода (partial

oxidation) . В газогенераторе сырье

проходит четыре

этапа преобразования в газ:

Первый этап - быстрое высыхание материала под действием высокой температуры; второй - термическое разложение (пиролиз) биомассы с образованием угля и дегтя, с последующим его испарением и преобразованием в смоляной газ; третий - сгорание органических соединений смоляного газа и части угля; и четвертый, - восстановление на поверхности раскаленного угля двуокиси углерода СО 2 до ее моноокиси CO, а воды Н 2 O - до водорода Н 2 .

Большая

часть реакций происходящих в газогенераторах является

экзотермическими,

т.е. происходят с выделением энергии. Основными

химическими элементами,

участвующими в процессе превращения биомассы в газ

являются

углерод, кислород воздуха и вода. Окислителями

являются кислород,

двуокись углерода и

водяной пар (реакции 1-3). Основными химическими реакциями

происходящими при

газификации древесины считают:

С +

0,5

О 2 → СО 2

- 109,4 кДж/моль (1)

С + СО 2 →

2СО + 172,5 кДж/моль (2)

С + Н 2 O →

СО + Н 2 + 131,2 кДж/моль (3)

С

+

О 2 →2СО 2

-

284,3 кДж/моль (4)

СО +

H 2 О ↔СО 2 +Н 2

± 131,4 кДж/моль (5)

С +

2Н

2 →

СН

4

+

74,8

кДж/моль

(6)

СО+

3Н

2 →

СН

4 +

H

2 О

- 206,2 кДж/моль (7)

СО+

Н

2 →

0,5СН

4 +

0,5 СО

2 -

123,8

кДж/моль (8)

Прямой продукт газификации твердых топлив

(т. н. сырой газ)

всегда содержит некоторые количества углекислого газа СО2,

воды H2О, метана СН4

и, кроме того, иногда и высших углеводородов, а при

использовании

воздуха

- еще и NО2. Вследствие

наличия в биомассе небольшого количества

серы образуется H2S. Скорость

газификации твердых топлив существенно зависит от

температуры.

С повышением давления увеличивается

концентрация СН4. Состав

получаемого газа зависит от схемы газогенератора

и режима

процесса.

Выходящий из газогенератора газ имеет высокую температуру и содержит большое количество примесей (золу и смолы), поэтому газогенераторные установки комплектуются специальными системами охлаждения и очистки газа.

Для решения задачи обеспечения автономного энергоснабжения удаленных потребителей с тепловой нагрузкой до нескольких мегаватт и утилизации отходов растительной биомассы наиболее эффективно использование технологии термохимической газификации в аппаратах слоевого типа с воздушным дутьем. Данные установки наиболее просты в конструктивном оформлении и при эксплуатации. Получаемый газ имеет теплоту сгорания 3,5–5,0 мДж/м3 и пригоден для использования в ДВС и топочных устройствах.

В США и странах Евросоюза большое внимание уделяется вопросам утилизации и газификации биомассы, но лидерами в этом направлении становятся Китай и Индия.

В России многие районы недоступны для обеспечения их природным газом, а завоз туда жидкого топлива или угля связан с большими затратами. Оптимальный выход - использование установок по генерированию электроэнергии из биотоплива.

Серийные промышленные электроэнергетические газификационные системы "под ключ" на основе газогенераторов с кипящим слоем для сельскохозяйственных, зерноперерабатывающих, лесных и деревообрабатывающих предприятий производит, например, китайская компания Chongqing Fengyu Electric Equipment.

По предлагаемой компанией технологии измельченные и подсушенные отходы древесины, гидролизный лигнин, солома, рисовая и подсолнечная шелуха, стебли хлопчатника и т.п. из бункера подаются в газификационную колонну. Полученный синтетический газ охлаждается и очищается от пыли и дегтя и поступает в накопитель. Очистка и охлаждение газа осуществляется при помощи циркулирующей в системе оборотной воды. Газификационная установка принципиально проста по конструкции и относительно компактна. Охлаждение воды осуществляется в пруду или бассейне - охладителе. Полученный горючий синтетический газ направляется в газопоршневую установку (газогенератор) или используется на другие цели.

Г азификационные установки имеют высокую

энергоэффективность. Так на выработку 1 кВт электроэнергии

требуется

примерно 1,3-1,8 кг рисовой шелухи (соломы) или 1,1 - 1,6

опилок или

лигнина. Затраты на комплектное оборудование составляют

менее 1000

долларов США на 1

кВт получаемой электрической мощности.

Состав генераторного газа

Состав генераторного газа получаемых из древесных и др. отходов в этих установках приведен в таблице:Горючими компонентами генераторного газа являются окись углерода (СО), водород (H2), метан (CH4) и другие углеводороды (CmHn) . Калорийность получаемого синтетического газа зависит от вида используемого сырья и составляет 1100-1500 ккал/ м 3 (4.6~6.3 мДж). Например калорийность газа получаемого при переработке рисовой шелухи 1 393 ккал/м 3 (5.83 мДж/м 3);

Газогенерационные установки имеют различную единичную мощность в пределах от 200 до 1200 кВт и проверены во многих странах. В условиях КНР срок окупаемости этих энергоблоков составляет менее 2 лет.

Газификационные установки могут успешно применяться как при организации новых лесных и деревообрабатывающих предприятий, так и для модернизации действующих, в том числе в районах, удаленных от электрических и газовых сетей. Они могут быть интересны также для муниципалитетов, зерноочистительных и сельскохозяйственных предприятий.