Михаил Нижник , генеральный директор, ООО «Группа МЕТТАТРОН»

Автор обобщает сведения о свойствах и поведении паст при пайке, опираясь на обширный опыт работы с паяльными пастами фирмы «KOKI» . Статья будет интересна технологу, работающему на линии поверхностного монтажа.

ВИДЫ ПАЯЛЬНЫХ ПАСТ

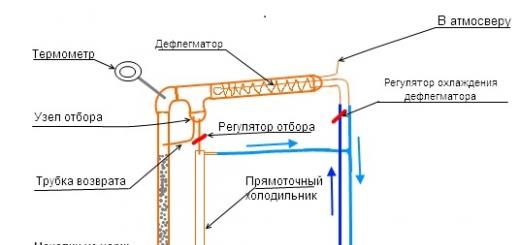

Пасты классифицируются по типу флюсов (см. рис. 1).

"Водорастворимую" паяльную пасту (остатки флюса после пайки растворяются водой), требующую обязательной отмывки из-за содержания активного флюса (см. таблицу 1), отмывают последовательно обычной, дистиллированной и деионизированной водой, причем на каждом этапе применяют струйную отмывку или ультразвук. Для "водорастворимых" паст, не требующих обязательной отмывки, процесс ограничивается дистиллированной водой.

Рис. 1. Классификация паяльных паст

| Активность флюса (% содержание галогенов) | Канифольные Rosin (RO) | Синтетические Resin (RE) | Органические Organic (OR) | Необходимость отмывки |

|---|---|---|---|---|

| Низкая (0%) | ROL0 | REL0 | ORL0 | Нет |

| Низкая (<0,5%) | ROL1 | REL1 | ORL1 | Нет |

| Средняя (0%) | ROM0 | REM0 | ORM0 | Рекомендуется |

| Средняя (0,5 – 2,0%) | ROM1 | REM1 | ORM1 | Рекомендуется |

| Высокая (0%) | ROH0 | REH0 | ORH0 | Обязательно |

| Высокая (>2,0%) | Обязательно |

С пастами, требующими отмывки специальными жидкостями, ситуация иная. Вне зависимости от наличия в составе галогенов, такие пасты основаны на канифольных флюсах, поэтому для их отмывки после пайки рекомендуется применять растворитель типа HCFC и омыляющий реагент. Потом отмывочные жидкости, в свою очередь, отмываются дистиллированной, а затем деионизированной водой.

Вместе с тем, многие паяльные пасты, не содержащие галогенов, отмываются трудно и оставляют на поверхности плат белесый остаток флюса. При этом стойкость к осадке считается важнее отмываемости.

Большинство паяльных паст, не требующих отмывки, освобождают производство от этого технологического процесса. Флюсы таких паст защищают паяное соединение от коррозии подобно лаку. Сосредоточимся на пастах, не требующих отмывки: они наиболее технологичны.

Рис. 2. Состав паяльных паст

Часто говорят: безотмывочные пасты не должны содержать галогенов. Надо четко уяснить, что если в документации на пасту указано «Требует отмывки», то мыть надо обязательно, а если такой маркировки нет, то вопрос решается исходя из дополнительных требований к изделию: внешний вид, нанесение лака.

В Японии, например, галогенсодержащие пасты (0,2%) в процессах без отмывки после пайки гораздо популярнее безгалогенных. Галогенсодержащие паяльные пасты сравнительно более технологичны, например, по паяемости, но часто уступают безгалогенным пастам по надежности, что проявляется в снижении сопротивления изоляции готового монтажа. Это объясняется более высокой химической активностью остатков флюса. Таким образом, паяемость и надежность, в большинстве случаев, - взаимоисключающие факторы.

Рис. 3. Основные характеристики, учитываемые при разработке или выборе паяльных паст

В идеале, для пайки без отмывки нужна паста без галогенов, но с паяемостью, как у галогенсодержащей пасты.

Трудность заключается в повышении химической активности безгалогенных безотмывочных паст. В большинстве таких паст в качестве активатора вместо галогенсодержащих соединений используются органические кислоты, причем чем меньше молекулярный вес кислоты, тем больше способность активации. Поскольку активирующее действие органических кислот гораздо слабее, чем у галогенсодержащих компонентов, стараются ввести в систему флюса пару десятков относительно активных органических кислот.

Вместе с тем такие высокоактивные органические кислоты поглощают влагу. Это чревато: оставшаяся в остатках флюса на поверхности подложки кислота при взаимодействии с водой ионизируется, что уменьшает поверхностное сопротивление изоляции и ведет к электромиграции.

В системах активации в паяльных пастах (здесь автор опирается на технические данные по пастам фирмы «KOKI») используются менее гигроскопичные органические кислоты и специально разработанный безионный активатор. Эта специальная система не диссоциирует на ионы, ее электрические свойства стабильны, а активирующая способность не уступает галогенам. Благодаря высокой температуре активации, безионный активатор в сочетании с тщательно подобранными органическими кислотами делает активацию на стадии оплавления более длительной. В результате паяемость улучшается не в ущерб надежности.

Вот примеры популярных типов паст:

- паяльная паста для высокоскоростной печати;

- паяльная паста с высокой смачивающей способностью;

- паяльная паста для автоматического внутрисхемного тестирования;

- универсальная паста с чрезвычайно длительным временем жизни на трафарете.

| Стадии жизненного цикла пасты | Контролируемые характеристики |

|---|---|

| Хранение | Неизменность вязкости и паяемости |

| Нанесение пасты | Тонкая печать с шагом 0,5 мм и сверхтонкая - с шагом 0,4 мм. Время жизни после нанесения. Растекаемость пасты. Отделяемость от стенок апертур трафарета. Скорость печати (нормальная - до 100 мм/с, скоростная - 200 мм/с и более). Тиксотропный индекс (изменение вязкости в процессе оплавления). Полнота заполнения апертур. Размазываемость пасты по трафарету (паста должна образовывать плотный валик перед ракелем). |

| Монтаж компонентов | Клейкость. Стойкость пасты к осадке (растеканию). |

| Оплавление | Образование перемычек (короткие замыкания). Наличие частиц припоя в остатках флюса. Выворачивание и отрыв компонентов (tombstoning). Смачиваемость (образование галтели припоя). |

| Контроль качества | Остатки флюса должны обеспечивать бесперебойную работу АОИ - автоматической оптической инспекции. Для паяльных паст, предназначенных для последующего ICT-контроля, остатки флюса должны быть пластичными и оставаться на зондах. |

| Качество отмывки | При необходимости отмывки от остатков флюса она должна быть полной, без белого налета. |

СОСТАВ ПАЯЛЬНЫХ ПАСТ

Паяльные пасты состоят из припоя и флюса (см. рис. 2). При выборе комплекса припой + флюс для паяльной пасты учитывают характеристики, приведенные на рис. 3.

Порошок припоя

Для производства порошка припоя используют методы газового и центробежного распыления. Особенности метода газового распыления:

Получение частиц малого размера;

Легкость управления процессом образования окисной пленки на поверхности частиц;

Низкий уровень окисления частиц припоя.

Полученные частицы порошка припоя имеют размеры 1–100 мкм. На распределение размеров частиц припоя и их диаметр влияет скорость подачи припоя, скорость вращения шпинделя и содержание кислорода.

Рис. 4. Получение порошка припоя газовым распылением

Порошок получают в емкости высотой около 5 м и диаметром 3 м, которая заполнена азотом и кислородом очень малой плотности (см. рис. 4). Слитки припоя плавят в тигле, расположенном в верхней части резервуара. Расплавленный припой капает вниз на шпиндель, вращающийся с большой скоростью. Когда капли припоя попадают на шпиндель, происходит разбрызгивание припоя в направлении стенок резервуара, при этом припой приобретает сферическую форму и затвердевает до того, как эти частицы достигнут стенки резервуара.

Рис. 5. Степень окисления частиц припоя в зависимости от их размера

Затем порошковый припой попадает на сортировочное сито, где лучше всего использовать метод двойной сортировки порошка припоя. На первой стадии порошок сортируют струей азота от воздуходувки. При этом отсеиваются частицы с размерами меньше нужного. Затем порошок идет на сито, где задерживаются частицы с размерами, превышающими заданные величины.

Паяльные пасты с размером частиц 20–38 мкм применяются при монтаже печатных плат с шагом апертур трафарета до 0,4 мм, а с размером 20–50 мкм - для шага от 0,5 мм.

На качество порошков влияют два фактора.

Распределение размера частиц влияет на реологию паяльных паст, печать, растекаемость, характер отделения от трафарета и показатели осадки паст. Минимальный размер апертур трафарета зависит от минимального размера контактных площадок на печатной плате, при этом максимальный размер апертуры меньше или равен размеру контактной площадки. Нужный размер частиц подбирайте из расчета, что в самую маленькую апертуру трафарета должно гарантированно уместиться не менее 5 частиц припоя, как показано на рис. 12.

Флюс

Второй компонент паяльной пасты - это флюс. Роль флюса в паяльных пастах та же, что и при пайке «волной припоя», или селективной пайке. Флюс должен:

Удалить оксидную пленку и предотвратить повторное окисление в процессе пайки. Металлические поверхности в условиях высоких температур при оплавлении быстро окисляются. Твердые компоненты флюса при этих температурах размягчаются и переходят в жидкое состояние, покрывая и защищая спаиваемые поверхности от повторного окисления. Флюс восстанавливает металл и удаляет оксидную пленку с поверхности контактов электронных компонентов, финишного покрытия печатной платы и поверхности порошка припоя;

Удалить загрязнения. Впрочем, флюс не справится с большим количеством пото-жировых отпечатков, поэтому лучше плату брать в руки в перчатках;

Обеспечить стабильность вязкости пасты, требующуюся при печати и оплавлении.

Основные флюсующие компоненты и их роль указаны в таблице 3.

| Группа | Вещества | На что влияют | Пояснение |

|---|---|---|---|

| Активаторы | Аминхлоргидрат. Органические кислоты и т.д. | Активирующая способность (паяемость). Надежность (поверхностное сопротивление остатков флюса, уровень электромиграции и коррозии). Срок хранения. | Именно эти компоненты в основном обеспечивают эффективное удаление окислов. Активаторы не только размягчают и переводят в жидкую форму древесные смолы, они также смачивают поверхность металла и реагируют с окислами. |

| Канифоли | Древесная канифоль. Гидрированная канифоль. Диспропорционированная канифоль. Полимеризующаяся канифоль. Канифоль, денатурированная фенолом. Канифоль, денатурированная эфиром. | Печать. Паяемость. Стойкость к осадке. Клейкость. Цвет остатков флюса. Контролепригодность. | Эти виды канифоли размягчаются на стадии предварительного нагрева (температура размягчения 80–130°С) и растекаются по поверхности частиц припоя и по подложке. Фирма «KOKI» обычно использует натуральные древесные канифоли. В зависимости от вида обработки они имеют различный цвет (чаще всего желтый или желто-оранжевый), активирующую способность и температуру размягчения. Для управления технологическими свойствами (осадкостойкостью, клейкостью и т. д.), а также свойствами остатка (его цветом, пластичностью, способностью обеспечивать тестируемость схемы) обычно в состав флюса входит не менее 2–3 различных видов канифоли. |

| Тиксотропные материалы | Пчелиный воск. Гидрированное касторовое масло. Алифатические амиды. | Четкость печати. Вязкость. Тиксотропность. Стойкость к осадке. Запах. Отмываемость. | Эти компоненты позволяют обеспечить стойкость пасты к напряжениям сдвига, возникающим в процессе печати и установки компонентов на плату, и восстанавливают вязкость пасты после нанесения ее на подложку. Дополнительные компоненты обеспечивают легкое отделение пасты от трафарета, что улучшает качество печати. |

Рассмотрим теперь факторы, влияющие на качество печати.

Рис. 6. Факторы, влияющие на качество печати

ПРИНТЕРЫ

Электронная промышленность развивается, и плотность монтажа компонентов на печатной плате растет, а размер компонентов уменьшается. Из-за этого требования к характеристикам и качеству паяльных паст ужесточаются.

Критичный фактор при монтаже печатных плат с высокой плотностью монтажа компонентов - выбор оборудования и параметров печати, а также качество и характеристики паяльных паст. Это означает, что даже если подобрана потенциально очень хорошая паяльная паста, результат может оказаться удручающим только из-за неправильной установки рабочих параметров принтера или неудачного подбора ракеля и способа изготовления трафарета.

Факторы, определяющие качество печати, перечислены на рисунке 6. Рассмотрим их подробнее.

Трафареты

Способы изготовления трафаретов (см. рис. 7):

Химическое травление;

Лазерная резка;

Гальванопластика.

Прежде использовались трафареты, полученные химическим травлением, в силу их относительной дешевизны. Однако форма апертур таких трафаретов не позволяет получать качественную печать при размере апертур менее 0,5 мм.

Трафареты, изготовленные лазерной резкой, имеют меньший размер апертур, но на стенках апертур остается окал, получившийся в результате плавления металла. Без дополнительной обработки такие трафареты невозможно использовать для апертур шириной менее 0,4 мм или под корпуса BGA c диаметрами площадок 0,25–0,3 мм. Эта проблема легко решается путем электрополировки трафаретов, которая убирает шероховатость со стенок апертур, что позволяет использовать такие трафареты при размере апертур до 0,2 мм.

Третий метод - гальванопластика - дает трафареты с размером апертур до 0,1 мм. Используется крайне редко, потому что такой размер апертур практически не используется, а стоимость производства высока.

Толщина трафарета определяется минимальными размерами и шагом между апертурами. Чем тоньше трафарет, тем лучше результаты при печати, поскольку тонкие трафареты вызывают меньшее напряжение сдвига в пасте при отделении от подложки (см. рис. 8).

Рис. 8. Чем тоньше шаблон, тем меньше сдвигается паста при отделении от подложки

Желательно, чтобы размер апертуры был несколько меньше площадки на печатной плате, чтобы скомпенсировать растяжение трафарета, допуски на совмещение и осадку паяльной пасты. Пример апертуры под контактную площадку вывода корпуса QFP (шаг 0,5 мм) приводится на рисунке 9.

Рис. 11. В отверстиях со скругленными углами адгезия между пастой и стенками отверстий меньше

Рис. 12. В самое маленькое отверстие трафарета должны вписываться от 4 до 5 самых больших шариков припоя

Геометрическая форма апертур сильно влияет на число дефектов пайки. Поэтому к изготовлению трафаретов нужно подходит очень ответственно, как на этапе конструирования, так и на этапе изготовления.

Правила расчета размеров апертур иллюстрирует рисунок 10. Рисунок 11 показывает, что при использовании апертур со скругленными углами уменьшается адгезия между пастой и стенками апертур при отделении трафарета от подложки, что уменьшает искажение отпечатка.

Что касается минимального размера апертур, то не менее 5 самых больших шариков припоя должны вписываться в самую маленькую апертуру по ее меньшей стороне (см. рис. 12).

Ракели

Ракели бывают резиновыми и металлическими. Резиновые ракели подразделяются по форме на квадратные, плоские и сабельные (см. рис. 13). Нельзя сказать, какой из ракелей лучше: от рабочего угла ракеля зависит растекаемость пасты, а хорошая растекаемость дает должное заполнение каждой апертуры паяльной пастой.

Рабочий угол сабельного ракеля составляет 70–80°. Поскольку сила, направленная вниз, относительно невелика, такой ракель больше подходит для паст с низкой вязкостью.

У квадратного ракеля рабочий угол составляет 45°. Он оказывает высокое давление на паяльную пасту, поэтому его лучше применять для высоковязких паст. Если работать этим ракелем с низковязкими пастами, то паста затечет под трафарет (см. рис. 14).

Рабочий угол плоского ракеля - 50–60°. Изменяя угол наклона, можно работать с пастами различной вязкости.

При работе с резиновыми ракелями надо постоянно следить, чтобы рабочая кромка всегда была острой. При износе кромки приходится увеличивать нажим, чтобы избежать размазывания пасты. При этом возрастает и давление, под которым происходит заполнение апертур пастой, что увеличивает трение между частицами припоя и неблагоприятно влияет на отделяемость пасты от стенок апертур.

В отличие от резиновых, жесткие металлические ракели не изнашиваются, работают долго и не захватывают пасту из отверстий.

Пайка деталей к поверхности печатной платы осуществляется главным образом пи помощи паяльной пасты. Состав паст может сильно различаться, но в основном главные компоненты - припой, флюс и связующее вещество. Любая паста для пайки внешне представляет собой густую и вязкую смесь химических веществ.

Особенные качества материалов для пайки

Известно, что соединения элементов при помощи пайки, возможно при использовании материала с меньшей температурой плавления. Для простых любительских схем до сих пор применяют припой совместно с флюсом или кислотой. Паста, содержащая в себе оба компонента, а также различные добавки, значительно ускоряет процесс пайки сложных печатных плат c smd элементами. Широко используется на производствах электроники.

Рассмотрим основные составляющие пасты для пайки:

- порошкообразный припой разного качества дробления;

- флюс;

- связующие компоненты;

- разнообразные добавки и активаторы.

В качестве материала припоя выбирают разнообразные сплавы с оловом, свинцом и серебром. В последнее время наиболее актуальными являются без свинцовые паяльные пасты.

В составе каждой паяльной пасты используется флюс, играющий роль обезжиривателя. Кроме того необходимо связующее клейкое вещество, которое облегчает установку и фиксацию smd компонентов на печатные платы. Чем больший размер платы и насыщеннее элементная плотность, тем важнее использовать более вязкие паяльные пасты.

Большое влияние на качество пайки smd компонентов влияет срок годности пасты. Так как в составе обычно находятся активные химические компоненты, срок использования и хранения ее совсем небольшой, не более 6 месяцев. При хранении и транспортировке необходимо сохранять температуру от +2 до +10. Только при соблюдении всех условий возможна качественная пайка.

Разнообразие паяльных паст

В зависимости от использования различных компонентов выделяют несколько видов паяльных паст:

- отмывочные;

- без отмывочные;

- водорастворимые;

- галогеносодержащие;

- без содержания галогенов.

Свойства меняются от использования флюса, входящего в ее состав. Любая паста, которая не смывается водой, содержит в себе канифоль. Для промывки изделий от такой пасты необходимо использовать растворитель.

Общее правило для содержащихся элементов и smd компонентов - чем лучше паяемость, тем меньше надежность. Соблюдение компромисса между этими важными свойствами - залог эффективного функционирования. Применение галогеносодержащих паст значительно увеличивает технологичность, но несколько снижает надежность.

Способы применения паст для пайки

Для того чтобы получить качественное и надежное соединение smd элементов на печатной плате необходимо выполнить определенные действия:

- качественная очистка и обезжиривание печатной платы с последующим просушиванием;

- фиксирование платы в горизонтальном положении;

- равномерное и тщательное нанесение паяльной пасты в места соединения;

- установка мелких и smd элементов на поверхность платы; для более надежной пайки рекомендуется дополнительно нанести пасту на ножки микросхем;

- при нижнем подогреве платы, включается фен и осторожным потоком теплого воздуха прогревается верхняя часть с установленными элементами;

- после того как испариться флюс, температура фена увеличивается до температуры плавления припоя;

- визуально контролируется процесс пайки;

- после остывания, производится окончательная промывка печатной платы.

Основные хитрости качественной пайки

Для того чтобы качественно произвести соединение элементов при помощи пасты для пайки, следует позаботиться о некоторых моментах. В первую очередь важно очистить и обезжирить плату, особенно если заметны окислы, или плата долгое время лежала без использования. При этом желательно залудить все контактные площадки легкоплавким припоем.

Паяльная паста должна иметь удобную консистенцию. То есть она не должна быть слишком жидкой или слишком густой. Больше всего подходит «сметанная» структура, которая будет хорошо смачивать поверхность. Смачиваемость играет огромную роль в надежности и качественности паяного соединения.

При пайке smd элементов важно нанести тонкий слой пасты. Толстый слой может замкнуть выводы микросхем. Пайка простых элементов такой тонкости не подразумевает.

Если печатная плата имеет значительные размеры желательно использовать нижний подогрев феном, утюгом или при помощи специальных средств температурой от 150 градусов по Цельсию. Если это не предусмотреть, возможно коробление платы.

Излишки и остатки припоя легко удаляются паяльником с разнообразными насадками. Для примера, для удаления остатков веществ, применяемых при пайке, между ножек микросхем удобно использовать жало «волна».

Всем привет.

Сегодняшний обзор будет посвящен паяльной пасте MECHANIC XG-50 (XG-500), приобретенной мною на просторах eBay. Желание обзавестись пастой для пайки было у меня давно, но поскольку в ассортименте моего инструмента не было и паяльного фена, то эта покупка постоянно отодвигалась на задний план. Но после того, как я наткнулся на бюджетный технический фен, было принято решение о приобретении совместно с ним и паяльной пасты. Выбор был сделан спонтанно, в основном опираясь на данные со страничек продавца, и пал на пасту MECHANIC XG-50.

Несмотря на случайность выбора, продавец сработал оперативно и отправил посылку в день совершения заказа. К тому же на нее был предоставлен трек, правда, не полноценный - отслеживался он только по территории Китая. Если кому-то интересно как это было, то информацию по перемещению можно посмотреть .

Спустя примерно месяц после совершения заказа, в местном почтовом отделении мне выдали небольшой конвертик внутри которого и находилась заказанная мною паяльная паста. На более-менее качественную упаковку продавец поскупился, баночка с пастой не была обмотана даже пупыркой.

Поставляется паста в пластиковой баночке с красивой яркой полиграфией. Помимо надписей на крышечке можно увидеть голографическую наклейку с изображением какого-то мужика, подтверждающую тот факт, что паста подлинная (теоретически):

Здесь же красуется надпись «For export», а сама крышечка надежно зафиксирована на баночке при помощи термоусадочной пленки.

Если перевернуть баночку, то на нее дне можно узнать дату изготовления пасты и ее срок годности. Все паяльные пасты (в том числе и обозреваемая) довольно токсичны из-за чего рекомендуется использовать их вдали от мест приема пищи. Так же настоятельно рекомендуется не вдыхать испарения от пасты во время проведения работ (по возможности) или использовать респираторы. Хранить пасту следует в прохладном месте, так как с течением времени флюс, входящий в состав пасты, высыхает. Именно этим моментом и обусловлен столь короткий срок годности.

По окружности всей баночки так же наклеена наклейка с множеством разнообразных надписей на китайском языке. Из самого интересного и наиболее понятного - ее характеристики:

Product: XG-50 (будь это не экспортный вариант, было бы написано XG-500);

Alloy: Sn63/Pb37;

Microns: 25-45um.

Из этих обозначений становится понятен состав пасты - 63% олова и 37% cвинца (припой), смешанные с флюсом (неизвестно каким) и различными добавками. Размеры частиц очень мелкие 25-45 микрон. Температура плавления такой пасты находится около значения в 180 градусов. Основное предназначение - использование для пайки мелких (SMD) элементов.

Удалив защитную термоусадку и свинтив крышку, видим защиту из фольги и плотной бумаги, значение которой - предотвращение протечки пасты, а так же недопущение его засыхания во время хранения. Защитная пленка надежна впаяна в пластик банки и украшена изображением того самого мужика, что и голографическая наклейка на крышечке.

Оторвав пленку, можно увидеть пасту.

Как видно, паста занимает меньше 50% объема баночки. С виду она сера, в меру густая. При нанесении не растекается, держит форму. При нагреве эти характеристики кардинально меняются в противоположную сторону, так что наносить ее следует в небольших количествах и очень аккуратно.

Вес баночки с пастой - 36 грамм.

В названии лота можно увидеть обозначение «42g» и, если честно, я думал, что это и есть масса. Но поскольку баночка была надежно запечатана, то не думаю, что имел место недолив. Скорее всего 36 грамм - реальное значение, а что такое «42g» останется для меня загадкой навсегда. К сожалению, в самом объявлении указания на массу нет:(

Больше ничего интересного во внешнем виде как баночки, так и самой пасты нет. А значит можно переходить к ее практическим испытаниям. Для начала я просто нанес немного пасты на плату от преждевременно скончавшихся беспроводных наушников.

Потом, воспользовавшись феном вот из этого обзора, разогрел ее до нужной температуры. Время не засекал, но на вскидку на то, чтобы паста из серой массы превратилась в блестящий шарик ушло секунд 20-30. Результат:

Результат более крупно:

Как видно, получилось очень даже неплохо. Припой «скрутился» в блестящий шарик. Попробовал его сковырнуть - не поддался, закрепился на плате надежно. Весь этот процесс сопровождался замером температуры. Но за результат гарантии 100% не дам. Поскольку все это делал в одиночку, то не очень удобно было держать термометр, плату и фен. Так что с фотографией температуры немного припоздал, плюс к этому жало термометра находилось сбоку от участка с пастой. Поэтому температура в 135,9 градусов немного ниже реального значения. Во время переходы припоя из состояния пасты в состояние твердого шарика, краем глаза заметил значение в 145 градусов. Так что реальная температура плавления, думаю, градусов 160.

Ну а теперь о самом главном. Я покупал как пасту, так и фен для восстановления датчиков парктроника. У них болезнь - под герметик попадает вода, что со временем выводит их из строя. Вскрытый мертвый датчик:

Причина неработоспособности более крупно:

Восстанавливаются они заменой умерших SMD элементов. Но поскольку все они очень мелкие, да и паять приходится внутри датчика (выступающие бока датчика мешают), то сделать это при помощи обычного паяльника и проволочного припоя у меня никак не получалось:(

Итак, прикладываем отсутствующий элемент и максимально аккуратно намазываем пастой места пайки (но вообще более правильно - сперва намазывать контактные площадки и затем уже прикладывать припаиваемый элемент):

Ну и начинаем греть. Результат:

Более крупно:

Причем на все ушла максимум минута:) А ведь до этого я массу времени потратил воюя с датчиком, используя обычный паяльник и припой. Но так у меня ничего в тот раз и не вышло.

Подводя итог всему, что тут было написано, хочу сказать, что паста меня порадовала. Ее удобно использовать для пайки мелких элементов и для проведения работ в труднодоступных местах. Качественные характеристики меня так же вполне устроили. К слову, датчик после восстановления был залит герметиком и протестирован на работоспособность - никаких проблем, все заработало как надо. Так что если кто-то пользуется подобными вещами, то MECHANIC XG-50 (XG-500) можно брать смело - со своими функциями она справляется неплохо. С учетом небольшой стоимости и малым расходом пасты, баночки на год хватит точно, а потом ее все-равно надо менять, т.к. засохнет:)

НА этом, пожалуй, все. Спасибо за внимание и потраченное время.

Планирую купить +59 Добавить в избранное Обзор понравился +54 +98Когда в единственный нормальный магазин в городе, чуть ли не на заказ, привезли паяльную пасту, я был за ней первый в очереди:)

Давно уже хотел полностью перейти на SMD, как наиболее ленивую технологию — дырки сверлить лень и была паяльная станция LINKO 850, китайский клон незнаю чего (Ну, судя по стилю написания логотипа, косят они все под HAKKO =) Своего рода Adibas =) прим. DI HALT), пока использовавшаяся только для демонтажа. Мосфеты ей с материнок выковыривать — милое дело. Паста у меня была BAKU BK-30G

(У меня такая же грязюка есть. Мерзкая вещь, но паять ей прикольно. прим. DI HALT)

|

Плату разрабатываем как обычно.

Советы по разводке для SMD монтажа

- Две площадки рядом — никогда их не сливайте! Наоборот, растяните, и соедините тонким проводником, так они не слипнутся вместе(что придает неаккуратность плате) и позволит визуально проконтролировать наличие дородки между ними(просто так два резистора рядом, или там проводник).

- Не гонитесь за размером! Делайте площадки чуть больше компонента, и оставляйте между ними достаточно места. Если ограничены в размере, возмите корпус больше, или сделайте двухстороннюю плату. Сам по началу страдал такой фигней. Пока хватает разрешающей способности — ставил как можно ближе к друг другу, теперь куча мелких плат с налепленными в шахматном порядке 1206 компонентами — плату и проводники за ними не видно.

После чего травим как обычно, а вот с лужением есть проблемы:

Я лужу сплавом розе, с последующим снятием горячим резиновым скребком(прям в той же кастрюле/банке где плата лудилась) лишнего слоя — получается плоские проводники практически с зеркальным блеском:)

Если у вас его нет, можно применить следующий хинт — на маломощный паяльник наматываем оплетку для снятий припоя, залуживаем ее, и проводим по дорожкам, предварительно покрытым флюсом. Если так делать не получается, а лудите жалом — оставляйте на контактных площадках как можно тонкий слой олова.

На плоские дорожки деталюхи практически «приклеиваются» на паяльную пасту, а выпуклый слой олова они устанавливаются хуже. Ладно если это еще резистор — его все равно поверхостным натяжением припоя на место утащит (главное напор воздуха на минимум, чтоб не сдуло).

|

А вот микруху (например, небезызвестная FT232RL) на выпуклую поверхность ой как сложно ровно установить, все норовит упасть в ямку между дорожками, а если и встанет, поток воздуха даже под малым градусом сдует ее в ту самую ямку, после чего припой загадит и ножки, и контакты, превратив выводы в монолит;-) , а флюс практически полностью испарится через минуту, после чего нормально сдвинуть ее будет практически невозможно, не угаживая выводы предварительно каким нибудь канифоль-гелем.

Короче, в результате мы должны получить плату с ПЛОСКИМИ контактными площадками (флюс там слабый, к розовой меди и сплаву розе цепляет на ура, а вот к загаженной меди уже не очень).

После чего, хорошенько размешав пасту, осторожно, не допуская пузырей воздуха, затягиваем полужидкую пасту (Паста эта, кстати, имеет обыкновение высыхать, даже будучи плотно закрытой. Можно ее размочить добавив в нее спирта прим. DI HALT) в обычный шприц-инсулинку, надеваем и обламываем (кому как удобно, я сначала обломал иглу, оставив сантиметр, потом плюнул и обломал под корень) иглу.

Теперь, хорошенько отмыв, и еще более хорошо высушив (: плату, ляпаем на каждую площадку по чуть-чуть пасты. Сколько именно, можете посмотреть на фото, но после двух-трех раз сами поймете, после чего пинцетом усаживаем рассыпуху.

Советы по установке

- Высокие и крупные компоненты устанавливаем последними. Сначала конденсаторы 0603, потом резисторы 1206, высокие светодиоды, а затем микрухи.

- Под каждый размер — свой пинцет. (или это уже буржуйство?) обычно хватает двух — мелоч и микруху. Ту же 2313 не возьмешь мелким пинцетом, а большим не получается уже так аккуратно резисторы садить, как маленьким — руки дрожат, чтоли. (А мне всегда одного хватало. Прим. DI HALT)

Из за того, что температура станции у меня немного плавает, пришлось научиться определять степень зажаренности по …запаху ^_^ Когда флюс нагревается до рабочей температуры, он начинает пахнуть чем то похожим на ваниль;-), а когда начнет пахнуть горелыми волосами — значит опять я локтем провернул ручку температуры и надо идти и покупать 5 светодиодов, взамен зажаренных. (Я предпочитаю жарить при температуре на выходе фена около 290 градусов. У платы будет градусов на 10 меньше, в самый раз. И поток воздуха на минимум. прим. DI HALT).

|

|

G5-SM800, G4(A)-SM833, G5(A)-SM833

Пасты с флюсом, не требующим отмывки, состоящие из RMA-флюса и припойного порошка, слабо подверженного процессам окисления и с равномерным распределением частиц постоянной, строго сферической формы.

Применяемый флюс является продуктом новейшего поколения, не требующим отмывки. Используемый флюс не содержит галогенов. Это позволяет улучшить не только технологические свойства припоя, но и значительно увеличить надёжность изделий. Потребителями нашей пасты отмечена очень хорошая растекаемость припоя по инверсионному золоту (как у паст с активным флюсом) и улучшенная пайка элементов изготовленных по бессвинцовым технологиям. Это особенно важно в период, когда часть элементов изготовлена по старым технологиям (с использованием свинца), а выводы другой части элементов уже не содержат свинца, например, из сплава серебро-палладий.

- Используемые сплавы: Sn63/Pb37; Sn62/Pb36/Ag2

- Не требует отмывки – после пайки остатки флюса не способствуют коррозии и другим процессам, вызывающим ухудшение электронных характеристик изделия.

- Высокая смачиваемость во время процесса оплавления. Обеспечивает качественное удаление оксидных плёнок с поверхностей паяемых металлов.

- Высокая надёжность образуемых паяных соединений.

- Не вызывают образование шариков припоя вблизи контактных площадок.

- Применяются для компонентов с малым шагом выводов

- Не способствуют образованию перемычек между выводами компонентов после пайки за счёт резкого осаждения.

- Длительный срок хранения при минимальном изменении вязкости.

| G5-SM800 тип 4 | G4(A)-SM833 тип 3 | G5(A)-SM833 тип 4 | Ед. изм. | ||

| Припой | Состав | Sn63/Pb37 | Sn62/Pb36/Ag2 | Sn62/Pb36/Ag2 | - |

| Флюс | Тип | RМА | RМА | RМА | - |

| Паста | Содержание флюса | 9.5±0.2 | 9.5±0.2 | 9.5±0.2 | % |

http://fr4.ru/upload/fr4/paste/reflow_profile.pdf

Водосмываемые паяльные пасты Union Soltek.

G4-WS500, G4А-WS500

Отличительной особенностью этих паст является высокотехнологичность пасты с водорастворимым флюсом, остатки которого, легко удаляются горячей водой, без использования дополнительных растворителей. Эти пасты идеально подходят для процессов пайки поверхностей печатных плат и компонентов с плохой паяемостью и для технологических процессов, включающих в себя требование обязательной промывки плат.

- Используемые сплавы: Sn62/Pb36/Ag2; Sn63/Pb37

- Легкость очистки при пайке оплавлением

- Широкое окно профиля оплавления

- Для SMT процессов, требующих водное промывание плат.

Спецификация

| G4-WS500 | G4(A)-WS500 | Ед. изм. | ||

| Припой | Состав | Sn63/Pb37 | Sn62/Pb36/Ag2 | - |

| Флюс | Тип | PМА | PМА | - |

| Паста | Содержание флюса | 10.0±0.2 | 10.0±0.2 | % |

Термопрофиль на паяльные пасты серий G4 & G5 http://fr4.ru/upload/fr4/paste/reflow_profile.pdf

Бессвинцовые паяльные пасты Union Soltek.

ULF-208-98, ULF-308-98, LF3-981

Это - бессвинцовые паяльные пасты, на основе Pb-free порошкообразного припоя. Припой изготовлен из высокочистого сплава, содержащего минимальное количество примесей в соответствии с требованиями стандартов J-STD-006 и EN29453 (содержание свинца в сплаве в 10 раз меньше допустимого значения разрешаемого этими стандартами). Порошок припоя изготавливается путём распыления в газовой среде центрифугой методом разбрызгивания. Получаемые частицы высококачественного порошка, имеют строго сферическую форму, что в свою очередь уменьшает окисление, затем смешивают с высоко технологическим флюсом.

Поскольку пасты не содержат свинец, это вносит свой вклад в защиту окружающей среды.

Паяльная паста LF3-981 предназначена для обеспечения низкой температуры в процессе поверхностного монтажа. Бессвинцовый сплав (Sn42/Bi58) с температурой плавления 138°С имеет широкое окно оплавления и может использоваться с пиковыми температурами термопрофиля от 160°C до 190°C.

Кроме того, благодаря использованию новейшего флюса, не требующего отмывки, надежность изделий получается превосходной.

- Используемые Pb-free сплавы: Sn/Ag/Cu; Sn/Bi

- Прозрачные остатки флюса идеальны для светодиодных сборок

- Не вызывает образования шариков припоя на плате и между компонентами

- Превосходная пайка, благодаря отличному смачиванию.

- Флюс не содержит галогенов.

- Может быть использована как в воздушной среде, так и среде азота.

Спецификация:

| ULF-208-98 | ULF-308-98 | LF3-981 | Ед. изм. | ||

| Припой | Состав | Sn96.5/Ag3.0/Cu0.5 | Sn99/Ag0.3/Cu0.7 | Sn42/Bi58 | - |

| Флюс | Тип | ROL1 | ROL1 | ROL1 | - |

| Паста | Содержание флюса | 11±0.2 | 11±0.2 | 11±0.2 | % |

Термопрофиль на паяльную пасту ULF-208-98 http://fr4.ru/upload/fr4/paste/ULF-208-98-thermo_profiles_new.pdf

Термопрофиль на паяльную пасту ULF-308-98 http://fr4.ru/upload/fr4/paste/ULF-308-98.pdf

Термопрофиль на паяльную пасту LF3-981 http://fr4.ru/upload/fr4/paste/LF3-981.pdf

Паяльные пасты Аlpha.

ОМ-5300 (тип 4)

Паяльная паста ALPHA OM-5300 производства Cookson Electronics Assembly Material’s разработана специально для смешанного монтажа (свинцовые и бессвинцовые технологии). Паста OM-5300 имеет высокую надежность и стабильность нанесения, имеет отличную повторяемость объема отпечатка при нанесении через трафарет. OM-5300 позволит минимизировать время цикла трафаретной печати благодаря высокой скорости нанесения и увеличению промежутков между чистками трафаретов. Особенностью пасты ОМ-5300 является длительное время жизни на трафарете, широкое окно профилей оплавления, позволяющее обеспечить лучшую смачиваемость бессвинцовых поверхностей. Очень низкое количество пустот в сочетании с высоким поверхностным сопротивлением изоляции после оплавления делают ОМ-5300 идеальным решением для оловянно-свинцовой пайки при использовании бессвинцовых компонентов.

Спецификация:

| ОМ5300-4 | Ед. изм. | ||

| Припой | Состав | Sn62/Pb36/Ag2 | - |

| Флюс | по IPC J-STD-004 | ROL0 | - |

| Паста | Содержание флюса | 10 | % |

Термопрофиль на паяльную пасту OM5300 http://fr4.ru/cream/termoprofil_OM5300.jpg

С ценами на паяльную пасту можно ознакомиться по ссылке

Припой в катушках и брусках

- Трубчатый припой Alpha производства Cookson Electronics Assembly Material’s различных сечений с качественным флюсом, не требующим отмывки.

- Высококачественный припой в брусках марки SoldECO® производящийся на предприятии, ориентированном на выполнение оборонных заказов Франции и ЕС.